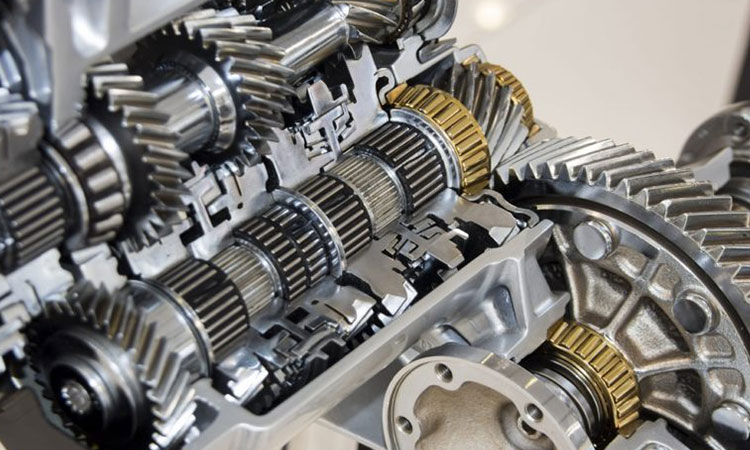

نکات مهم در خصوص انتخاب گیربکس و انواع آن

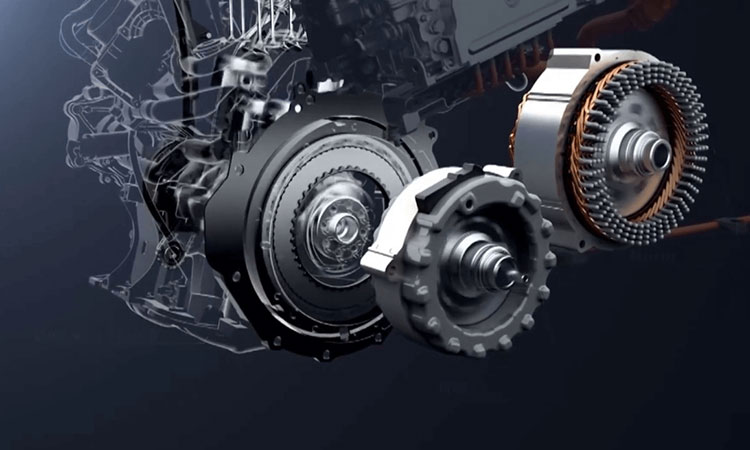

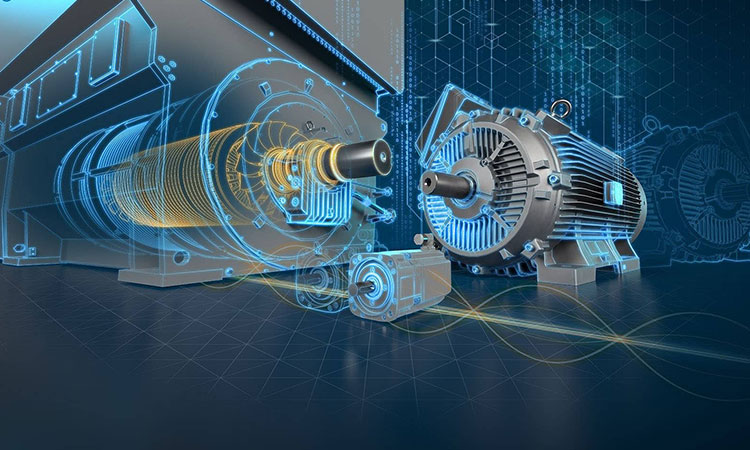

در زبان فارسی گیربکس به معنی جعبه دنده است اما در اصطلاح صنعتی، به معنی ابزارهایی است که دارای سیستم قدرت هستند و میتوانند بین موتور که تولیدکننده توان است و مصرف کننده آن ارتباط برقرار کنند. مصرف کنندههای توان دستگاههای میکسر، تیکنر و از این دسته دستگاهها هستند. برای انتخاب گیربکس و انواع آن باید ابتدا با مفاهیم کلی آن آشنا شوید.

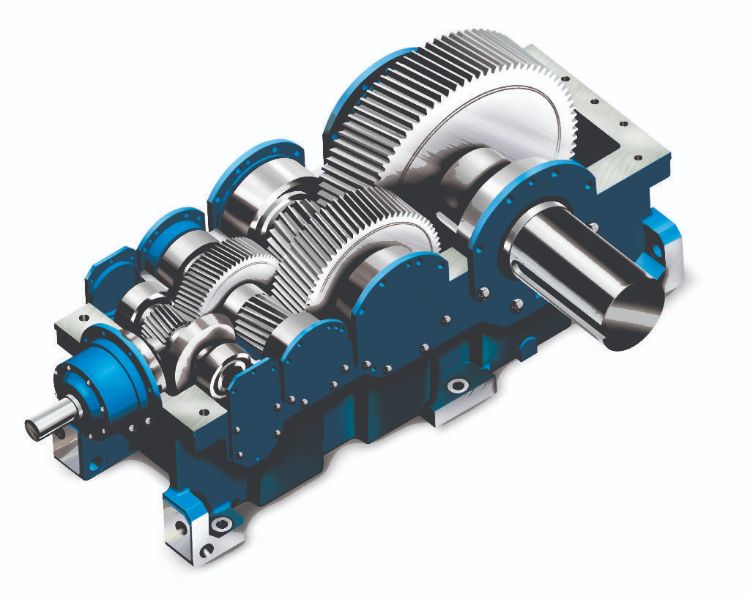

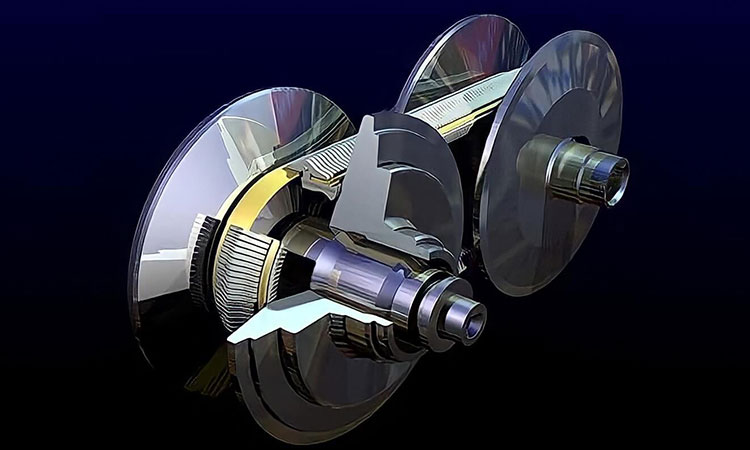

وظیفه اصلی این دستگاه ایجاد تغییراتی در گشتاور و سرعت دوران مورد نیاز برای بخشهای صنعتی است. به عبارت دیگر این ماشینها یا قطعات، پس از موتور بر سر راه وسیلههای صنعتی قرار گرفته و به وسیله آن میتوان نسبت به مکانیزمی داخلی گیربکس، گشتاوری که برای دستگاه مورد نیاز است را به دست آورد. گیربکسها انواع مختلفی دارند. در این مقاله انتخاب گیربکس و انواع آن را با هم بررسی خواهیم کرد.

فهرست

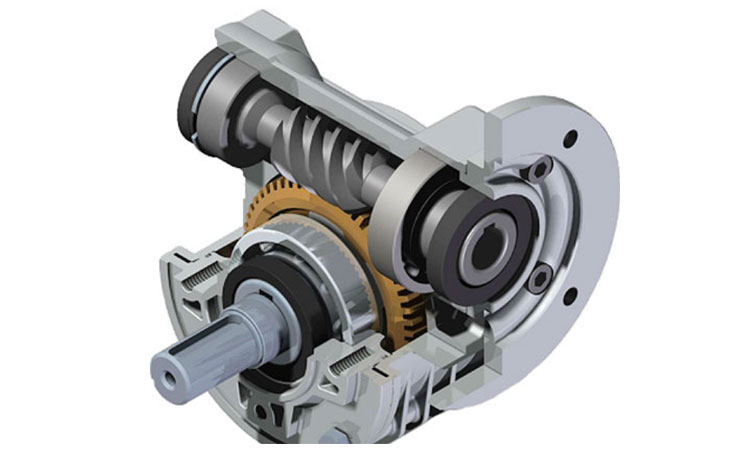

آشنایی با گیربکس صنعتی

شاید شما هم با شنیدن نام گیربکس، تصور کنید که این وسیله تنها در موتور خودرو به کار میرود اما انواع مختلف دیگری از گیربکسها هستند که در دستگاهها و ماشین آلات صنعتی به کار میروند که به آنها گیربکسهای صنعتی میگویند. این گیربکسها برای انتقال دادن قدرت در دستگاههای صنعتی کاربرد دارند. در این قطعه، گشتاور و سرعت به هم تبدیل میشوند. بدین صورت که با کاهش سرعت، گشتاور خروجی افزایش پیدا میکند.

به همین علت است که میزان مدولاسیون در چرخ دندهها در بخشهای متوالی افزایش پیدا میکند. در این نوع گیربکسها میزان اختلاف میان توان ورودی و توان خروجی به مقدار راندمان گیربکس وابسته است. اغلب چه گیربکس راندمان بالایی دارند. به عنوان مثال اگر راندمان یک گیربکس صد در صد باشد، میزان توان ورودی و توان خروجی یکسان است. هر چقدر راندمات گیربکس کاهش پیدا کند، میزان توان به پارامترهایی مانند صدا، ارتعاش و دما تبدیل میگردد.

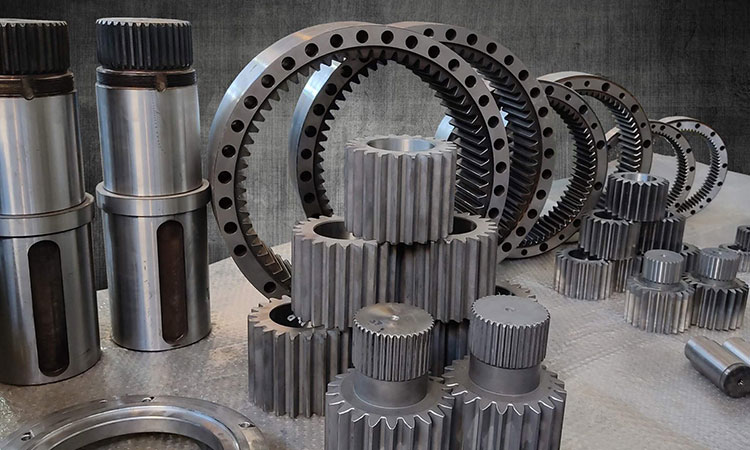

کاربرد گیربکسها متفاوت هستند و در سرتاسر دنیا این قطعه، جزء قطعات گران قیمت و از تجهیزات حساس به شمار میرود. به همین دلیل است که توصیه شده برای انتخاب گیربکس و انواع آن دقت کافی را به خرج داده و انتخاب این قطعه را به عهده مهندسین خبره و دست اندرکاران صنایع بگذارید. تغییراتی که در گشتاور و سرعت گیربکس ایجاد میشود در طراحی، دانش فنی و نوع متریال آن تاثیرگذار است. پارامترهایی در گیربکسها هستند که باید به هنگام خرید به آنها توجه کرد. این پارامترها شامل بررسی اجزای گیربکس، توان و قدرت است.

انواع گیربکس

گیربکسهای صنعتی از لحاظ موتوری به چند دسته اصلی تقسیم بندی میشوند. در ادامه با انواع گیربکسها بیشتر آشنا میشوید:

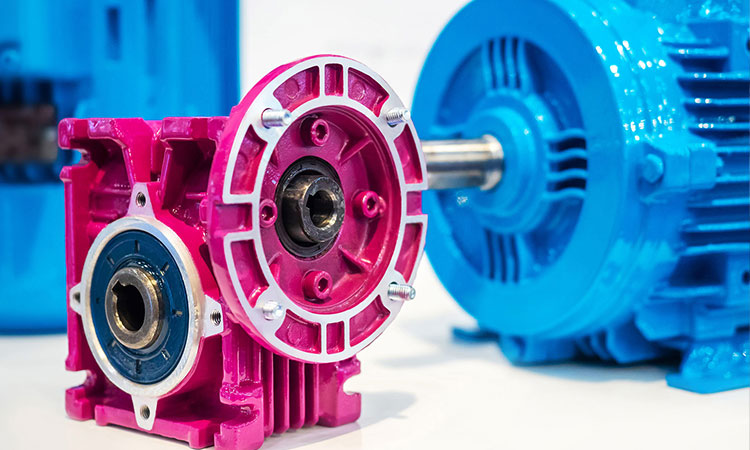

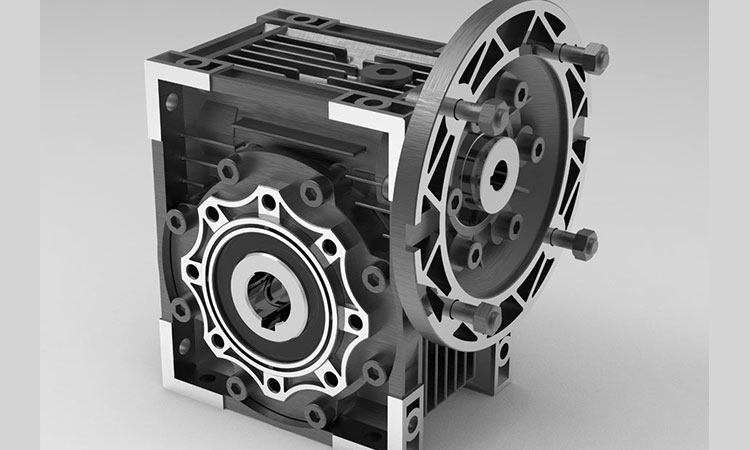

گیربکس حلزونی

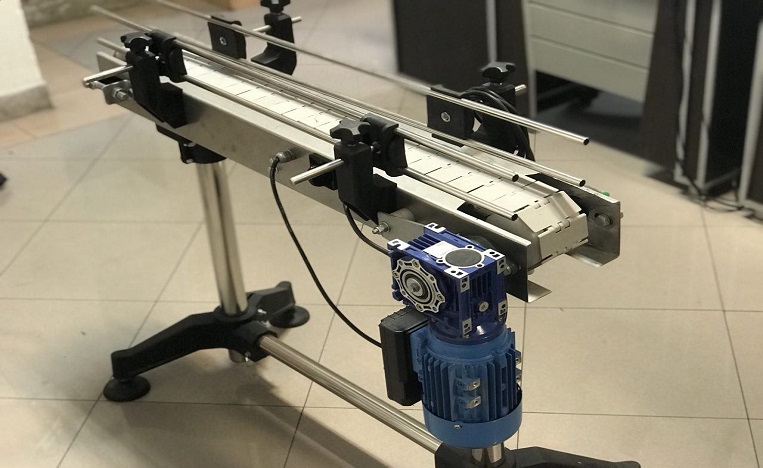

این نوع گیربکس از رایجترین و متداولترین گیربکسها در صنعت است. گیربکس حلزونی را از یک عدد ماردون فولادی بسیار سخت و سنگ خورده میسازند. چرخ دندههای حلزونی آن اغلب از جنس برنز ریختهگری هستند. گیربکس حلزونی در بازار به گیربکس معکبی نیز مشهور است و حرکت سینماتیک خودش را چرخ دنده و ماردون تامین میکند. این نوع گیربکس به علت زاویه خروجی و ساختاری که دارد کاربردهای زیادی در صنایع دارد.

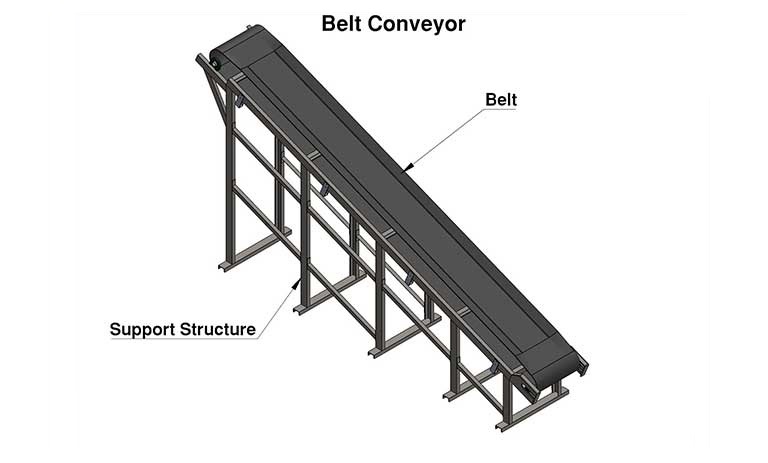

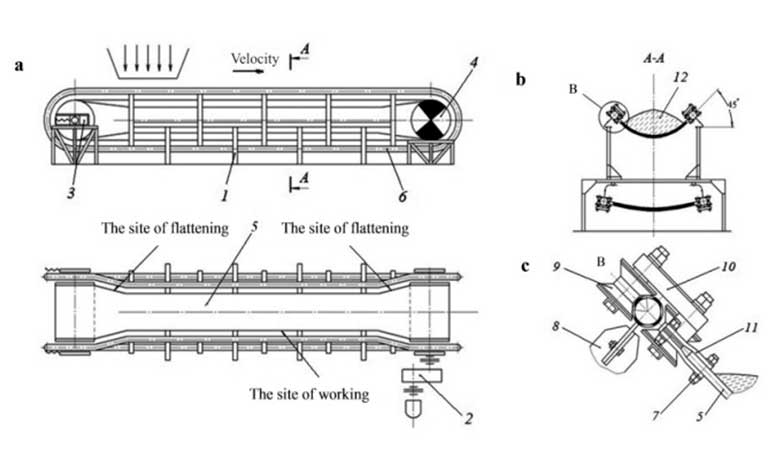

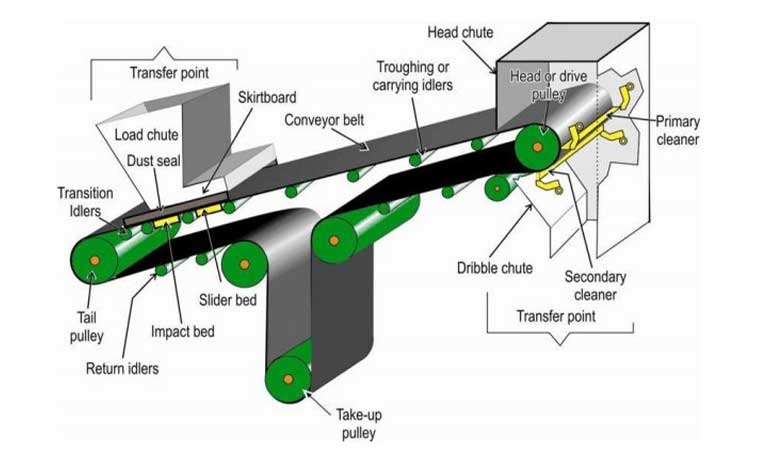

همچنین به علت کارکرد بسیار نرم آن در سیستمهای بالابر و آسانسورها کاربرد فراوانی دارد، چرا که در آسانسورها باید راه اندازی و گشتاور بسیار نرم باشد. گیربکسهای حلزونی در سیستم انتقال مواد کوچک و کانوایرها نیز نقش مهمی دارد. یکی از مهم ترین فاکتورها در این گیربکسها این است که در نسبت تبدیل بالای 30 دارای خاصیت برگشت پذیری هستند. یکی دیگر از مزیت های این نوع دستگاه قابلیت نصب شدن در هشت حالت مختلف است که این امر موجب استفاده بسیار راحت این قطعه میگردد.

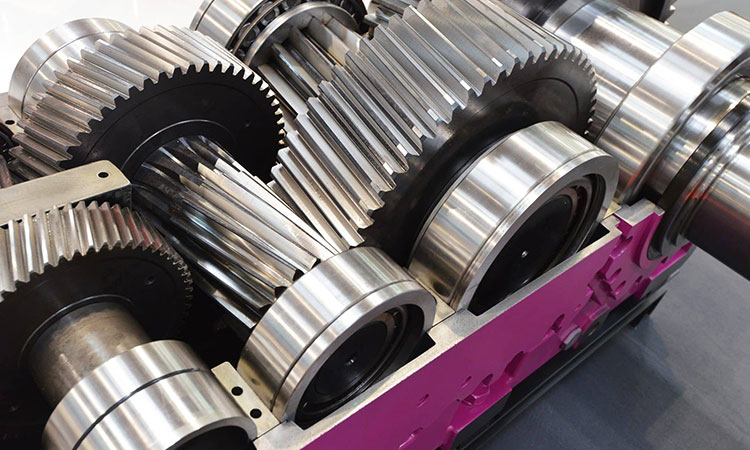

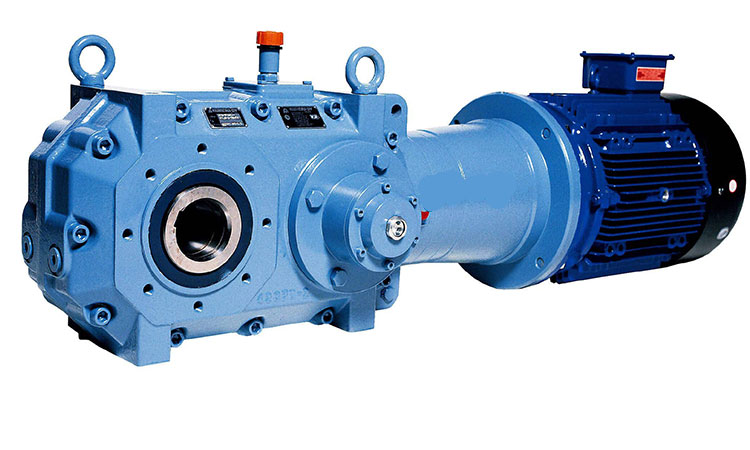

گیربکس شافت مستقیم یا هلیکال

این گیربکس دارای تعداد زیادی چرخ دنده بوده و دارای ساختما هلیکال یا مارپیچی است. به همین دلیل به آن گیربکس هلیکال گفته میشود. چرخ دندههای آن از نوه ساده اما امتداد پروفیلهای مورب است. انتقال نیرو در آن نیز با توجه به نوع جعبه دنده صورت میگیرد.

به دلیل کم بودن صدا و همچنین درگیری نرم میان چرخ دندهها، از این گیربکس در سیستم انتقال نیرو استفاده میکنند. این وسیله میتواند در توانهای بالاتر و دورهای بالا استفاده شوند. اساس کار این قطعه نیز بر این اساس است که با کاهش یافتن دور، گشتاور در بخش خروجی زیاد میشود. این نوع گیربکس بر طبق نحوه اتصال به سه بخش، فلنچ دار، پایه دار یا هر دو دسته بندی میشود.

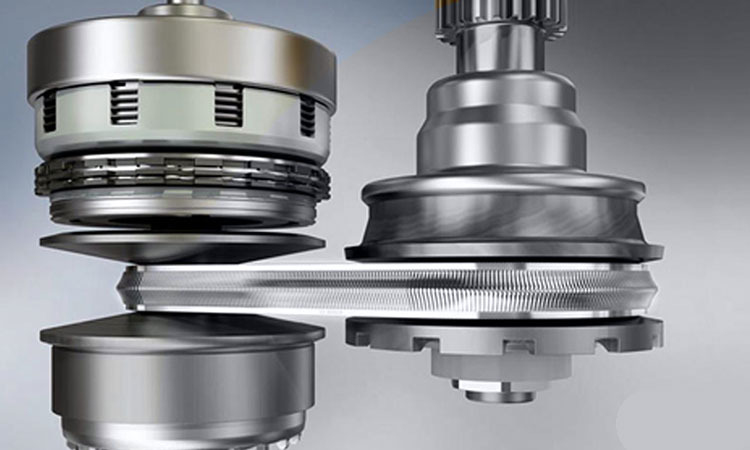

گیربکس آویز

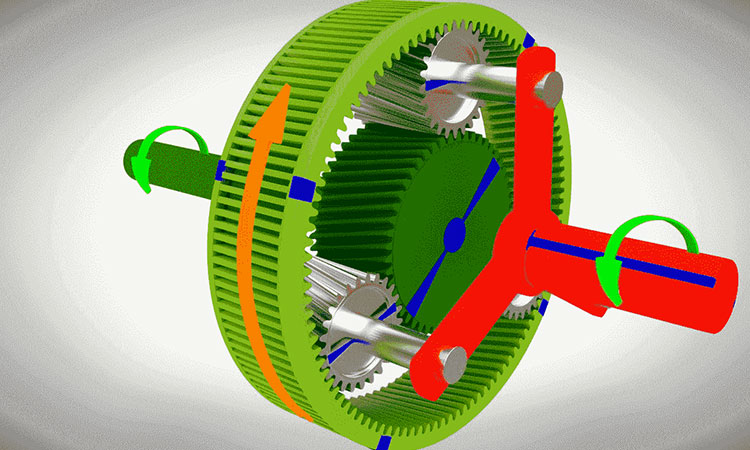

این نوع گیربکسها به علت چند محور بودن، نسبت تبدیل بسیار بالایی دارند که همین امر موجب شده گشتارو بالایی داشته باشند. در مواردی که دستگاه به گشتاور بالا و کارکردهای دائمی نیاز دارد، مانند سیستم محرک خطی یا میکسرها، این گیربکس استفاده بسیار خوبی دارد. گیربکس آویز مانند نوع هلیکال امتداد پروفیل موربی به نسبت امتداد شفت داشته و تنها تفاوت آنها با هم ساختار چندین محوری موازی گیربکس آویز است. گیربکسهای کرانویل پینیون، خورشیدی، دور متغیر، اکسترودر از دیگر انواع گیربکسها هستند که دارای ویژگیهای متعددی بوده و در صنایع مختلف کاربرد دارند.

عوامل مهم در انتخاب گیربکس و انواع آن

گیربکس صنعتی نقش مهمی در تبدیل نیروهای مکانیکی به قدرت دارند. در نتیجه جهت بالا بردن راندمان کاری و همچنین افزایش طول عمر مفید انواع دستگاههای صنعتی مناسب است. به همین جهت برای انتخاب گیربکس و انواع آن باید نکاتی را در نظر داشته باشید. این نکات شامل شرایط کاری دستگاه، روغن کاری، نحوه نصب، روانکاری و موقعیت نصب آن است. سایر نکاتی که باید به هنگام خرید یک گیربکس بدان توجه کنید عبارت است از:

- نوع ماشینی که در آن قرار است گیربکس نصب شود.

- شرایط کاری گیربکس مانند میزان رطوبت، گرد و خاک، آب و هوا و سایر عوامل محیطی

- نوع موتور محرک و همچنین مشخصات

- نحوه آرایش محور انتقال قدرت

- نوع انتقال دور میان موتور و گشتاور که میتواند به وسیله کوپلینگ، دور متغیر، کلاچ یا به طوور مستقیم باشد.

- میزان بار شعاعی یا محوری و موارد ایجاد آن

نکات مهم در انتخاب گیربکس و انواع آن

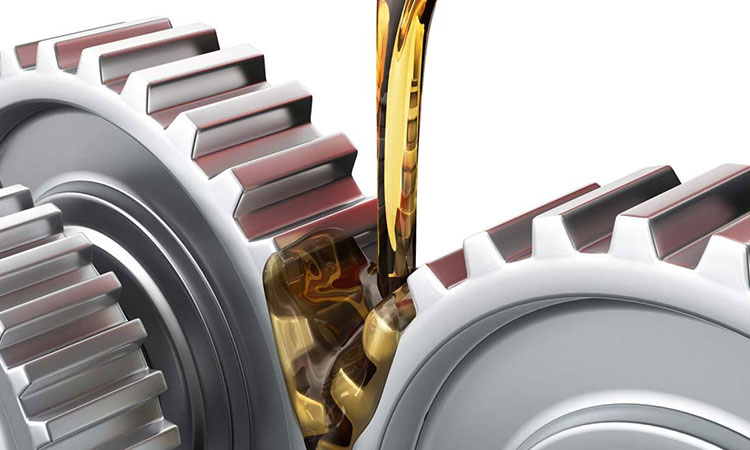

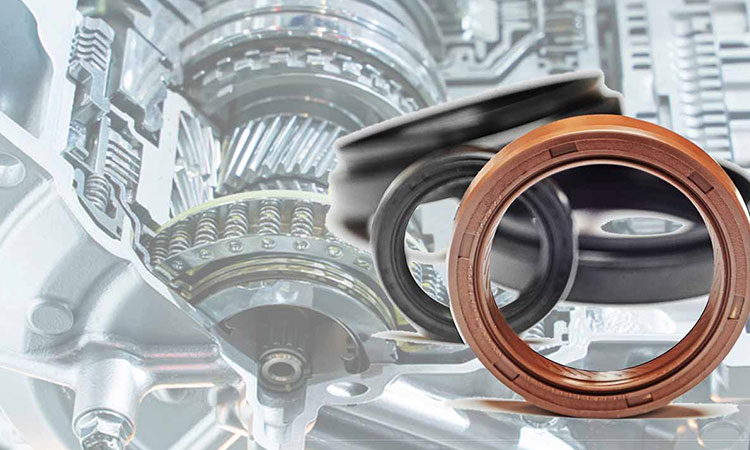

- برای اینکه روغن کاری را به طور درست انجام دهید اگر حالت نصب گیربکس غیر از حالت B3 است، باید وضعیت نصب را از قبل مشخص نمایید. اکثر گیربکسها به صورت پیشفرض بر اساس حالت B3 طراحی و تولید میشوند. مشخص نکردن این وضعیت در زمان سفارش گیربکس ممکن است موجب روغن کاری نادرست و در نتیجه کاهش یافتن عمر مفید دستگاه شود.

- ممکن است بعضی گیربکسها نیاز به روانکاری داشته باشند. برخلاف آن دسته از گیربکسهایی که به روانکاری نیاز ندارند، برخی از آنها دارای وضعیتی هستند که باید به صورت دائمی روانکاری شوند. این نوع گیربکس دارای تزار، هواکش و همچنین محل تخلیه روغن هستند. توجه داشته باشید که برای استفاده از این قطعه باید به مقدار مشخصی که در جدول روغن کاری وجود دارد روغن استفاده کنید.

- انتخاب روغن برای روغن کاری گیربکس امر بسیار مهمی است که بسته به اندازه گیربکس مقدار آن متفاوت است. روغن معدنی اغلب در دمای بین صفر الی 30 درجه باید استفاده شود. اگر میزان دما تا 35 درجه افزایش یابد، باید از روغنهایی که ویسکوزیته بالایی دارند استفاده کنید. در درجههای کمتر از صفر نیز ار روغنی با ویسکوزیته پایین بهتر است استفاده شود.

- سرویس فاکتوری یکی از عواملی است که ممکن است نام آن را نسبت به سایر پارامترهای موثر در انتخاب گیربکس و انواع آن کمتر شنیده باشید. این سرویس در بعضی از گیربکسها تعیین شده تا انجام سرویسکاری آن به صورت دوره ای صورت بگیرد.

- مرحله بعدی در انتخاب انواع گیربکس سایز آن است که باید به طور اصولی انتخاب شود تا بتواند حداکثر بار مجاز را انتقال دهد. اگر باری که در گیرکس بکار میگیرید بیشتر از حد مجاز آن باشد، گیربکس برای مقاومت در برابر این بار اضافی، آسیب بیشتری را تحمل میکند. بنابراین باید گیربکس بزرگتری را انتخاب نمایید.

- یکی از پارامترهای مهم در هنگام انتخاب کردن گیربکس، دور خروجی گیربکس است. این عامل نقش مهمی در مقدار گشتاور خروجی دارد.

جمع بندی

گیربکسها انواع مختلفی دارند که از مهم ترین آنها میتوان به گیربکس خورشیدی، گیربکس حلزونی، گیربکس شافت مستقیم، گیربکس آویز و کرانویل پینیون اشاره نمود. همانند همه تجهیزات مکانیکی و صنعتی، روی گیربکس نیز ورقی از جنس فلز نصب شده که روی آن مشخصات و اطلاعات آن را مینویسند. برای انتخاب گیربکس و انواع آن لازم است این اطلاعات را به دقت مطالعه نمایید. این اطلاعات شامل، لوگو، شرکت سازنده، توان گیربکس، شماره سریال، تاریخ ساخت، نسبت تبدیل، نوع روانکاری، سرعت، وزن گیربکس و مقدار روانکاری است. در بعضی موارد پارامترهایی مانند وزن بدون روغن، وزن با روغن، دبی جریان روغن و اطلاعات تماس نیز ثبت میشود.

برای خرید انواع گیربکس صنعتی با شماره 33183-026 تماس بگیرید. مشاوران شرکت مهندسی فناوران رستاپاد به شما انواع گیربکس ها و مناسبتترین قیمت ها را پیشنهاد خواهند کرد. منتظر شما در رستاپاد هستیم.