تولید آهن اسفنجی در کوره دوار

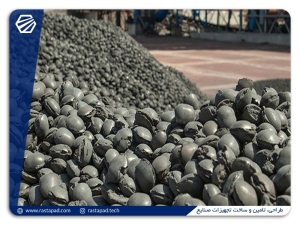

امروزه روز افراد زیادی با آهن اسفنجی آشنا نیستند. اکثریت شما بهعنوان بینندهی تلویزیون این کلمه را در اخبار و یا فضای مجازی شنیدهاید. بهطورکلی آهن اسفنجی، بهعنوان نوعی مادهی اولیه برای زیرساخت فولاد و آهن کاربرد دارد. شاید لازم باشد که بدانید خود آهن اسفنجی از فرایند گندلهی سنگآهن تولید میشود. این فرایند در نهایت به تولید آهن اسفنجی یا گندله متخلخل نیز ختم میشود. در ادامه این مقاله قصد داریم شما را با روشهای مورد استفاده تولید آهن اسفنجی در کوره دوار آشنا نماییم.

فهرست مطالب

- میزان سوددهی تولید آهن اسفنجی در کوره دوار

- برای تولید آهن اسفنجی در کورهی دوار چه فرایندی باید طی شود؟

- مراحل تولید آهن اسفنجی

- آشنایی با مزایای تولید آهن اسفنجی در کوره دوار

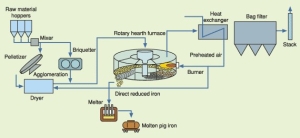

- مراحل و چگونگی تولید آهن اسفنجی به روش SL/RN

- جمع بندی

میزان سوددهی تولید آهن اسفنجی در کوره دوار

یکی از مهمترین مسائلی که در زمان احداث یک کارخانه باید به آن توجه داشت، موقعیت جغرافیا و دسترسی به منابع طبیعی مختلف است. تولید آهن اسفنجی به روش کوره دوار به وجود منابع طبیعی وابستگی دارد. اینکه این کارخانهها چه میزان به منبع تأمین گاز طبیعی دسترسی دارد، اهمیت زیادی دارد. زیرا به طور سالانه از 18.7 میلیارد مترمکعب گاز برای تولید آهن اسفنجی استفاده میشود.

باتوجهبه میزان گاز مصرفی، میبایست کارخانهها در نزدیکترین فاصله با منبع گاز احداث

شوند. زیرا میزان گاز مصرفی برای تولید فولاد و آهن بسیار بیشتر از سایر موارد صنعتی است. اما تنها منبعی که برای احداث کارخانه به آن باید توجه کرد، منبع گاز نیست. وجود منابع غنی از آب و تأمین برق نیز جزو بزرگترین دغدغههای یک صنعتگر است.

باید بررسی کرد آیا فرایند تولید آهن به روش کوره دوار از سوددهی کافی برخوردار است یا خیر. باید بگوییم بله برخوردار است. زیرا میزان خروجی این کارخانهها حداقل 35000 تن است و باتوجهبه مواردی مانند هزینههای ثابت، هزینهی نیروی انسانی، تولید محصول و قیمتی که هر تن آهن اسفنجی به فروش خواهد رسید قطعاً این کار مقرونبهصرفه و سودده خواهد بود.

موضوعی که باعث شد افراد با اشتیاق بیشتری به سمت این نوع صنعت رویگردان شوند، کاربرد بسیار مهم آهن اسفنجی در صنعت است. همانطور که قبلاً گفتیم از این نوع آهن اغلب بهعنوان مادهای اولیه برای تولید فولاد و خود آهن استفاده میشود؛ بنابراین میزان نیاز صنعت به این مادهی اولیه بسیار بالاست. هرچقدر میزان نیاز مصرفکننده بیشتر باشد، تولید نیز پربازدهتر خواهد شد.

برای تولید آهن اسفنجی در کورهی دوار چه فرایندی باید طی شود؟

در یک توضیح کلی برای آهن اسفنجی اینگونه میتوان بیان کرد که این نوع آهن از سال 89 در ایران تولید و رواج پیدا کرد. کشور ما یکی از کشورهای مغنی از منابع طبیعی برای تولید آهن محسوب میشود. به همین دلیل از آهن اسفنجی بهعنوان نوعی آن بلااستفاده و یا ضایعات نیز استفاده میکند. کارخانههای فولادسازی در کشور ما از آهن بهعنوان یکی از مواد اولیه برای ساخت فولاد استفاده میکنند.

ماده اولیهای که برای ساخت و تولید این آهن استفاده میشود، به اندازهی 90 تا 94 درصد از آهن استخراج شدهاست. به همین دلیل تمامی کشورهایی که دارای منابعی از سنگآهن هستند، قطعاً به تولیدات گستردهای در زمینهی ساخت فولاد دست پیدا میکنند؛ زیرا آهن جزو بهترین مواد اولیه برای ساخت و تولید سایر محصولات محسوب میشود. حال به سراغ مطالبی پیرامون تولید آهن اسفنجی میرویم. در ادامه تمام مراحل تولید آهن اسفنجی در کورهی دوار را توضیح خواهیم داد:

مراحل تولید آهن اسفنجی

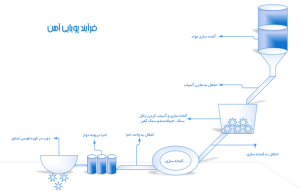

مرحلهی اول: این نوع آهن را اغلب درون کورههایی دوار و از جنس لوله و استیل تولید میکنند. برای افزایش امنیت و کیفیت کار درون این کورهها از سیمان نسوز و عایقبندی به عنوان پوشش استفاده میکنیم. البته این کار باعث عدم نفوذ اکسیژن در زمان کار به داخل کوره میشود. برای تولید این آهن در حین کار از موادی مانند زغال کک نشو، مواد گدازنده، سنگ آهک استفاده خواهد شد.

مرحلهی دوم: باتوجهبه اینکه کوره بهصورت دایرهای شکل حرکت میکند، مواد اولیه لازم را بهآهستگی و بهصورت پیدرپی وارد آن میکنند. این فرایند در نهایت منجر به تولید آهن اسفنجی در کوره دوار خواهد شد. پس از طیکردن تمام مراحلی که گفتیم، باید فرایند خنکسازی را به طور کامل اجرا کنید. آهن اسفنجی را درون منبع خنککننده میفرستیم و دمای آن را به 80 تا 100 درجه سانتیگراد میرسانیم.

مرحلهی سوم: آخرین مرحلهای که برای تولید این نوع آهن باید اجرا کنیم، مرحلهی جداسازی و جابهجایی محصولات است. تمام این مرحله توسط غربالگرها اجرا خواهد شد. اما در پایان به محیط نگهداری این نوع آهن توجه ویژهای داشته باشید. زیرا حساسیت بسیار بالای آهن اسفنجی باعث میشود، این آهن در برخورد با اکسیژن بهسرعت دچار فرایند اکسید شدن شود.

در مقاله تولید آهن اسفنجی به روش کوره تونلی با مراحل تولید آن آشنا شوید.

آشنایی با مزایای تولید آهن اسفنجی در کوره دوار

با توجه مطالب گفته درباره این کالای باارزش، قطعاً مزایا و فواید بسیاری نیز برای آن وجود دارد. به همین منظور در ادامه شما را با مزایای تولید آهن اسفنجی در کوره دوار بیشتر آشنا خواهیم کرد:

· مقدار آهن اسفنجی که با استفاده از کوره دوار تولید میشود، تا حدی زیاد است که بهراحتی میتوان از آن برای معادن سنگآهن و سایر بخشها نیز استفاده کرد.

· یکی از مهمترین مزایای تولید آهن اسفنجی در کوره دوار، وجود کربن بسیار بالا در این کالاست. زیرا این موضوع آهن اسفنجی را برای تولید فولاد و سایر محصولات مربوطه بسیار مناسب میکند.

· یکی از مهمترین اهداف تولید نوع آهن، کاهش چشمگیر مصرف انرژی در صنعت است.

مراحل و چگونگی تولید آهن اسفنجی به روش SL/RN

یکی از مهمترین فرایندهایی که برای تولید آهن اسفنجی به روش SL/RN استفاده میشود، فرایند احیای مستقیم است. در طی این فرایند با استفاده کورههایی با دمای پایینتر از دمای ذوب، آهن را از خود سنگآهن استخراج میکنند. باتوجهبه این توضیح، آهن کاهشیافته از طریق فرایندهای شیمیایی مربوط به گازهای غنیشدهای مانند هیدروکربن، مونوکسید کربن و یا کربن عنصری تولید میشود. این فرایندها اغلب در دمایی بین 800 تا 1200 درجه سانتیگراد اعمال میشود. پس از طیکردن تمام این مراحل تولید آهن اسفنجی به روش SL/RN به اتمام میرسد.

مقاله روش تولید آهن اسفنجی به روش احیا مستقیم را بخوانید.

تولید آهن اسفنجی به روش SL/RN با چه مزایا و ویژگیهایی همراه است؟

با توجه به توضیحات دادهشده، قطعاً این روشی نادر در بین صنعت گران است. تنها 23 درصد از آهنهای اسفنجی در جهان با این روش وجود میآیند؛ بنابراین با توجه منابع بسیار غنی آهن در کشور ما، این روش تولید از کاربرد بسیار کمی برخوردار است. بااینحال این روش نیز دارای مزایایی در صنعت تولید آهن است. از جمله:

· یکی از مهمترین فواید استفاده از روش SL/RN برای تولید آهن، سرمایه اندک برای این کار است. اگر هزینههایی که برای تولید این آهن و یا ساخت فولاد مصرف میشود را با این روش تخمین بزنیم، به مقادیر زیادی میرسیم.

· این روش تولید دارای ظرفیت بسیار بالایی نسبت به سایر روشهای تولید است. کارخانهها با این روش به تولید روزانه حداقل 500 تن دست پیدا میکنند.

· کارخانجاتی که از این روش برای تولید آهن استفاده میکنند، از دود حاصل از فرایندهای اصلی نیز برای تولید برق 12 مگاواتی نیز بهره میبرند.

· از مواد اولیه ارزان قیمتی مانند زغالسنگ برای تولید استفاده میشود.

جمع بندی

احتمالاً شما هم باهدف آشنایی با فرایند تولید آهن اسفنجی در کوره دوار به سراغ این مقاله آمدید. اغلب افراد پس از آشنا شدن با این محصول به فکر احداث و یا شروع مشاغلی با این مضمون میافتند. اما بهتر است قبل از هر کاری تمام جوانب را در نظر گرفت. باید بدانید این محصول از نظر کاربرد، استفاده بسیار فراوانی در صنعت دارد. اما در کنار تمام این صحبتها باید هزینههای جانبی لازم برای شروع این کار را در نظر گرفت. امیدواریم این مقالهی آموزشی برای شما مفید بوده باشد. اگر قصد دارید مطالعهی بیشتری در این زمینه داشته باشید، میتوانید از سایت رستاپاد دیدن فرمایید.

سایت خوبی دارید