ریمیت آهن اسفنجی چیست؟ بررسی جامع و کاربرد آن

ریمیت آهن اسفنجی چیست؟ در یک تعریف ساده میتوان ریمیت آهن اسفنجی را مادهای کلوخه مانند معرفی کرد که پس از ذوب شدن به منظور تولید شمش، میلگرد و اسلب در صنایع فولادسازی مورد استفاده قرار میگیرد. این ماده به عنوان متریال اولیه در بسیاری از صنایع کاربرد دارد. آشنایی بیشتر با کاربردها و روشهای تولید این محصول نیز مباحث مهمی در بررسی این پرسش تعریف میشوند. در این مقاله قصد داریم تا در این موارد توضیحات جامعی را ارائه دهیم.

فهرست مطالب

- ریمیت آهن اسفنجی چیست؟

- انواع روشهای تولید آهن اسفنجی

- عملیات تولید آهن اسفنجی در ایران

- خرید آهن اسفنجی

- جمع بندی

ریمیت آهن اسفنجی چیست؟

آهن اسفنجی یک فراورده حاصل از احیای مستقیم سنگ آهن است. به همین دلیل به آن آهن احیای مستقیم نیز گفته میشود. در

خط تولید آهن اسفنجی ضمن حذف اکسیژن، سنگ آهنی با خلوص 67 درصد بدست میآید. این ماده به دلیل داشتن ظاهری متخلخل، با عنوان آهن اسفنجی نامگذاری و شناخته میشود. در حال حاضر آهن اسفنجی به عنوان یک جایگزین مناسب برای ضایعات آهن معرفی میشود. به بیانی دیگر، این محصول بخش عمده ای از مواد اولیه مورد نیاز برای ذوب شدن در واحدهای فولادسازی را تأمین میکند. در عصر حاضر بر لزوم تولید و استفاده از این فراورده به دلایلی چون افزایش قیمت ضایعات آهن، کمبود این ضایعات و کاهش مضرات زیست محیطی در فرایند تولید آن بیش از قبل تأکید میشود.

پاسخ به این پرسش که ریمیت آهن اسفنجی چیست، با توجه به توضیحات ارائه شده فوق دریافت میشود. به عبارت دیگر، ریمیت آهن اسفنجی را به عنوان مادهای گلولهای شکل و متخلخل معرفی میکنند که حاصل احیای مستقیم سنگ آهن است. این محصول نسبت به آهن عیار بالاتری دارد، و به همین دلیل در صنایع فولادسازی کاربرد فراوان تری برای آن تعریف میشود. ریمیت آهن اسفنجی در صنعت فولادسازی به عنوان یک ماده اولیه شناخته میشود و از آن برای تولید انواع شمش آهن، میلگرد و اسلب استفاده میگردد. در صنایع ریخته گری استفاده از این ماده در مقایسه با ضایعات و قراضههای آهن باعث افزایش چشمگیر کیفیت و عیار فولاد تولید شده میشود. ضمن آنکه، فولاد تولید شده استحکام و مقاومت بیشتری هم دارا خواهد بود.

مزایای آهن اسفنجی

مزایای استفاده از ریمیت آهن اسفنجی چیست؟ چرا این محصول در مقایسه با قراضه آهن برای تولید محصولات فولادی اهمیت بیشتری است؟ پاسخ به این سؤال را میتوان در ویژگیهای این محصول جستجو کرد. ریمیت آهن اسفنجی نسبت به قراضه آهن دارای درصد خلوص آهن بالاتری است. در واقع، ناخالصیهای اندک در این محصول باعث شده است تا اکثر کارخانجات ذوب آهن، آن را به عنوان متریال اصلی در تولیدات خود به کار ببرند.

علاوه بر این، این محصول به هنگام ذوب کردن در مقایسه با قراضه آهن، مصرف انرژی و آب کمی دارد و از این حیث نیز استفاده از آن نسبت به قراضه، مقرون به صرفهتر است. همچنین، محصولات نهایی تولید شده با استفاده از ریمیت آهن اسفنجی، کیفیت بالاتری دارند. این ویژگی به محتوای نیتروژن اندک این محصول ارتباط دارد.

معایب آهن اسفنجی

علیرغم مزایای ریمیت آهن اسفنجی، این محصول از معایبی نیز برخوردار است. شاید این پرسش برایتان پیش آید که مهم ترین ویژگی منفی ریمیت آهن اسفنجی چیست؟ پاسخ این پرسش به روند تولید این محصول مربوط میشود. با توجه به اینکه تجهیزات کارخانه گندله سازی و روشهای تولید ریمیت آهن اسفنجی مختلف هستند، خروجی حاصل از هر یک از آنها ترکیب شیمیایی متنوعی دارند. به همین دلیل، ذوب شدن آنها نیز در یک دمای مشابه اتفاق نمیافتد.

از طرف دیگر مراحل زیادی برای تولید این گندله متخلخل پشت سر گذاشته میشود. این در حالی است که قراضه آهن بلافاصله پس از جمع آوری به کوره ذوب ارسال میگردد.

انواع روشهای تولید آهن اسفنجی

پس از بررسی این موضوع که ریمیت آهن اسفنجی چیست، آشنایی با روشهای تولید این محصول اهمیت دارد. به طور کلی، دو روش اصلی برای تولید آهن اسفنجی معرفی میشوند:

- گاز طبیعی

- زغال سنگ

بر مبنای این دو روش، فرایند احیای سنگ آهن انجام میگیرد و در نهایت، آهن اسفنجی تولید میشود. در واحدهای فولادسازی مختلف تولید ریمیت آهن اسفنجی با توجه به دسترسی آنها به هر یک از این منابع صورت میگیرد. فرایند احیا در هر یک از دو روش ذکر شده، عملیات مختلفی را شامل میشود که در ادامه به تفکیک بررسی میکنیم.

تولید ریمیت آهن اسفنجی با گاز طبیعی

فرایند احیای سنگ آهن با گاز طبیعی شامل سه روش اصلی Midrex، Purofer و HYL میشود. هدف نهایی در هر سه روش استخراج آهن اسفنجی جهت تولید فولاد است. اختلاف در بازدهی این روشها باعث شده است تا میزان کارایی آنها با یکدیگر متفاوت باشد. در واحدهای فولادسازی مختلف فرایند تولید آهن اسفنجی به روش میدرکس یا احیای مستقیم سنگ آهن به عنوان کارامدترین روش تولید این محصول شناخته شده است.

· روش Midrex

ممکن است برای شما هم این پرسش مطرح شود که پربازده ترین روش تولید ریمیت آهن اسفنجی چیست؟ در پاسخ باید بیان کرد که روش میدرکس به عنوان یکی از روشهای پربازده و کارامد در تولید ریمیت آهن اسفنجی است. این روش در مقایسه با دو روش دیگر، پر استفاده ترین و کم مصرف ترین روش شناخته میشود. در کشور ما نیز درصد بالایی از آهن اسفنجی به این روش تولید میشود. ویژگی شاخص ریمیت آهن اسفنجی تولید شده به این روش، سختی بیشتر آن است. مراحل انجام روش میدرکس به صورت زیر است:

- ورود گاز متان به واحد شکست و تجزیه آن به دو گاز احیاکننده هیدروژن و اکسیژن

- دمیده شدن گاز متان تجزیه شده در یک کوره استوانه ای

- ورود سنگ آهن به داخل کوره جهت برخورد با متان تجزیه شده

- حذف اکسیژن سنگ آهن پس از برخورد با گاز متان

- تولید گلولههای متخلخل آهن خالص و پخته و سخت شدن آنها

ترکیب شیمیایی محصول تولید شده به روش میدرکس در جدول زیر ذکر شده است:

| درصد موجود در محصول | نوع ترکیب شیمیایی |

| 86%-85.9% | Fe (total) |

| 90% | Fe (metallization) |

| 3.2%-1% | C |

| 0.01% | S |

| 0.1% | P |

| 5.5% | SiO2 |

| 1% | Al2O3 |

| 1.1% | CaO |

| 2.5% | MgO |

· روش HYL

از نظر رتبه گذاری روشهای تولید ریمیت آهن اسفنجی، پس از روش میدرکس، روش HYL بیشتر مورد توجه صنایع فولادسازی قرار میگیرد. این پرسش که دلیل اهمیت کمتر این روش در تولید ریمیت آهن اسفنجی چیست، به ویژگیهایی چون مصرف بالای برق و مشکلات ظرفیتی این روش مرتبط است. علاوه بر این، تجهیزات مورد نیاز در روش HYL نسبت به میدرکس پرهزینهتر و مراحل تولید محصول نیز تا حدی پیچیدهتر است. ویژگی ریمیت آهن اسفنجی حاصل از این روش، درصد کربن بیشتر در ترکیب شیمیایی محصول نهایی است. فرایند تولید در این روش شامل دو بخش کلی زیر است:

- آماده سازی و تجزیه گاز طبیعی

- کوره احیای آهن

تولید ریمیت آهن اسفنجی با زغال سنگ

استفاده از زغال حرارتی برای تولید ریمیت آهن اسفنجی نسبت به گاز طبیعی کمتر کاربرد دارد. یکی از روشهای تولید این محصول با استفاده از منابع زغال سنگ، روش کوره تونلی است که در ظرفیتهای پایین یا مقیاس کوچک تولید مورد استفاده قرار میگیرد. مراحل تولید به این روش عبارتند از:

- در اولین مرحله، کنسانترههای آهن توسط دستگاه پرس به شکل استوانه در میآیند.

- کنسانترهها وارد قوطیهایی از جنس سرامیک میشوند.

- سپس، ترکیبی از آهک و زغال سنگ در قوطیهای سرامیکی ریخته میشود.

- پس از قرار دادن قوطیها روی یکدیگر و ورود آنها به کورههای تونلی، کنسانترهها به آهن اسفنجی تبدیل میشوند.

مزیتهای روش کوره تونلی در تولید ریمیت آهن اسفنجی چیست؟

برخی ویژگیهای مثبت روش احیای سنگ آهن در کورههای تونلی باعث شده است تا این روش جهت تولید ریمیت آهن اسفنجی مورد استفاده قرار گیرد. از مهم ترین این ویژگیها میتوان به موارد زیر اشاره کرد:

- کیفیت بالای محصول تولیدی به این روش

- صرفه جویی در مصرف آب و انرژیهای طبیعی

- فرایند آسان تولید

- امکان استفاده در کارگاهها و واحدهای کوچک تولید

- هزینه سرمایه گذاری پایین این روش

عملیات تولید آهن اسفنجی در ایران

تولید آهن اسفنجی در کشور ما سابقه تقریبی 12 ساله دارد. برای اولین بار در سال 89 تولید این محصول در یکی از کارخانههای القایی شهر یزد انجام شد. به دنبال آن، کارخانههای زیادی به تولید و استفاده از این محصول روی آوردند. با توجه به دسترسی منابع طبیعی در ایران جهت احیای مستقیم و معرفی این محصول به عنوان جایگزین مناسب قراضههای آهن، در حال حاضر در بسیاری از واحدهای تولید فولاد کشور روشهای تولید آهن اسفنجی مورد استفاده قرار میگیرند. به طوری که پس از کشور هند، ایران به عنوان یکی از بزرگ ترین تولیدکنندگان این محصول در جهان معرفی میشود. از مهم ترین کارخانههای تولیدکننده در کشور میتوان به فولاد هرمزگان، فولاد مبارکه اصفهان و فولاد گل گهر و فولاد اردکان اشاره کرد.

خرید آهن اسفنجی

برای خرید آهن اسفنجی توصیه میشود محصولی با خلوص و کیفیت بالا را تهیه کنید. به این منظور باید با توجه به نوع کاربرد، بهترین کارخانجات تولیدکننده را مد نظر قرار دهید و برای خرید محصول مناسب خود اقدام کنید. قیمت اهن اسفنجی و ریمیت آن با توجه به فاکتورهایی چون قیمت فلز آهن، کارخانه تولیدکننده، روش تولید و قیمت ارز میتواند متفاوت باشد. به همین دلیل بهتر است پیش از ثبت درخواست خرید خود، قیمت روز این محصول را از منابع معتبر استعلام بگیرید.

جمع بندی

در این مقاله با بیان این پرسش که ریمیت آهن اسفنجی چیست، توضیحاتی درباره این محصول و کاربردها و روشهای تولید آن ارائه دادیم. با توجه به کیفیت بالای فولاد تولید شده با استفاده از این محصول و حداقل بودن خطرات زیست محیطی فرایند تولید آن، در حال حاضر این محصول میتواند به عنوان یک متریال اولیه پربازده در صنعت فولادسازی مورد استفاده قرار گیرد. ضمن آنکه به دلیل مقاومت بالای آن میتواند جایگزین مناسبی برای ضایعات یا قراضه آهن محسوب شود.

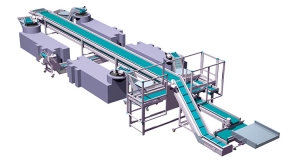

شرکت مهندسی فن اوران رستاپاد با تأمین تمامی دستگاههای مورد نیاز برای راه اندازی کارخانه تولید آهن اسفنجی در جهت پاسخ به نیاز صنعتگران و فعالین حوزه صنایع فولادی فعالیت میکند. شما عزیزان میتوانید برای مشاوره و تامین تجهیزات از بهترین تولیدکنندگان داخلی و خارجی با شماره تلفنهای موجود در سایت تماس بگیرید. متخصصین ما تمام وقت آمده پاسخگویی به شما هستند.