بررسی صفر تا صد ساختمان نوار نقاله و سیستمهای آن

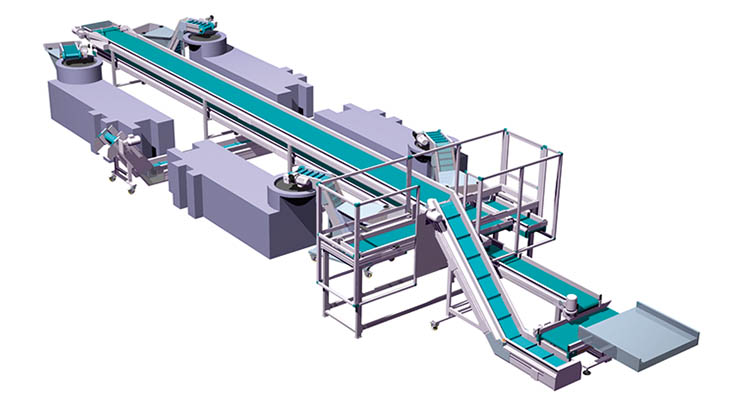

در عصر حاضر با توجه به کاربرد گسترده نوار نقاله در حوزههای صنعتی، بررسی و شناخت ساختار آن برای شاغلین در این صنعت ضرورت دارد. آشنایی با ساختمان نوار نقاله میتواند جهت بهره وری بهتر از دستگاه و راندمان بالای کارکرد آن مفید تلقی شود. ضمن آنکه در صورت معیوب شدن قطعات یا صدمه دیدن دستگاه، قطعات مورد نیاز آن را میتوان با بهترین کیفیت جایگزین کرد. ساخت کانوایر یا نوار نقاله در ابعاد و اندازههای مختلفی صورت میگیرد. این ابعاد با توجه به عملیات تولیدی صنایع مختلف و نیاز کاری تعریف شده در آنها از انواع یک متری یا چند کیلومتری قابلیت تولید و خدمات رسانی را دارند. با این حال، ساختمان این تجهیزات صنعتی در انواع مختلف آن تا حد زیادی با یکدیگر یکسان است. در این مقاله به بررسی جامع ساختمان کانوایر و معرفی سیستمهای آن میپردازیم.

معرفی دستگاه کانوایر و کاربرد آن

پیش از ورود به ساختمان نوار نقاله این دستگاه بهتر است به این پرسش که کانوایر چیست و کاربردهای آن کدامند، پاسخ دهیم. به همین دلیل در این قسمت در مورد معرفی این دستگاه توضیح مختصری ارائه میدهیم. کانوایرها تجهیزاتی جهت جابجایی مواد، وسایل و محصولات مختلف هستند که عملیات انتقال را با کمترین هزینه و بدون دخالت نیروی انسانی انجام میدهند. در حال حاضر این سیستمهای انتقال در صنایع مختلف به وفور مورد استفاده قرار میگیرند. مزایایی چون کاهش هزینههای کارگری، حمل و نقل سریع، کارامد و با امنیت بالا، کاهش صدمه به محصولات و کارگران از جمله مزایای کاربری این نوع دستگاهها هستند.

در حال حاضر اتوماسیون صنعتی خطوط تولید، مونتاژ و بسته بندی محصولات در صنایع خرد و کلان مستلزم استفاده از این تجهیزات کارامد هستند. در صنایع مختلفی چون کشاورزی، معدن، صنایع غذایی، خودرو، فولادسازی، کامپیوتر و الکترونیک کانوایرها کاربرد فراوانی دارند.

انواع نوار نقاله

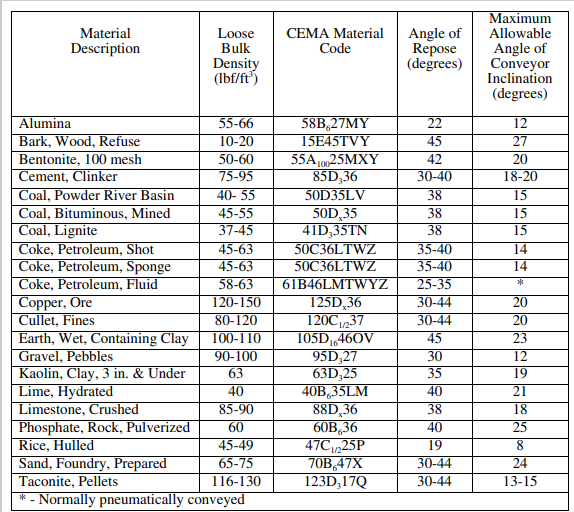

دسته بندی انواع نوار نقاله به اشکال مختلفی انجام میشود. در انواع مختلف این دستگاهها، قابلیت انتقال بار به صورت افقی یا عمودی وجود دارد. آنچه در این مورد حائز اهمیت است، محاسبه توان مورد نیاز تسمه و ظرفیت حمل بار نوار نقاله است. برخی از پارامترهای مؤثر در این محاسبات در جدول 1 ذکر شده اند.

| لوله و سیستم لوله کشی | محاسبه بارهای ریخته شده |

| بارهای زنده موجود در راهرو و نردبانها | با ناودان دوشاخه |

| بارهای حاصل از کشش کمربند | بارهای انبساطی |

| بارهای دینامیکی | بارهای لرزه ای |

| بارهای ناشی از باد، برف و یخ | ترکیبات اصلی بارگذاری |

| نوع انبار | نوع بار آینده |

ساده ترین نوار نقالهها از نوع دستی هستند که نیروی محرک آنها نیروی انسانی است. کانوایرهای گرانشی و برقی انواع دیگر این تجهیزات صنعتی به شمار میآیند. عملکرد نوع گرانشی، همانطور که از نام آن نیز پیداست، با نیروی گرانش و تأثیر از تغییر ارتفاع است. عملکرد کانوایرهای برقی بر اساس ویژگیهای بارز آنها تعیین میشود. در ادامه به معرفی برخی از رایج ترین انواع کانوایرها میپردازیم:

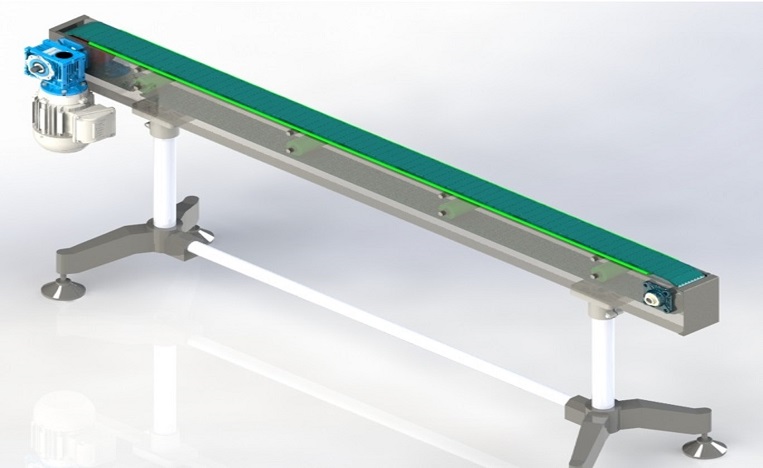

· نوار نقاله ساده

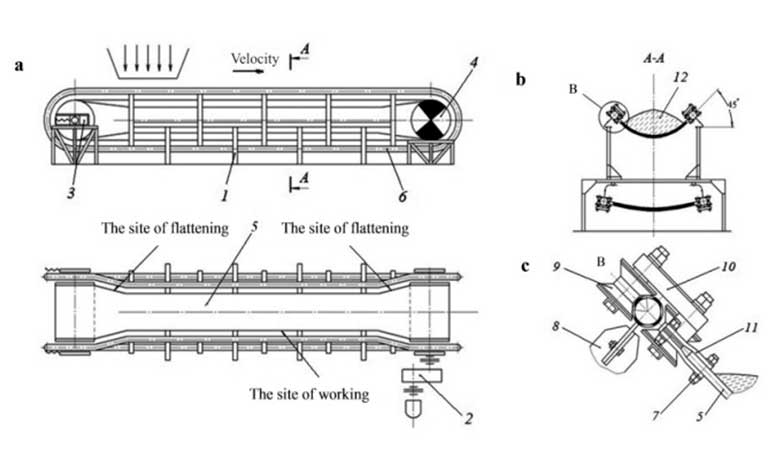

تسمه نقاله یا کانوایر ساده، ابتدایی ترین ساختمان نوار نقاله را داراست. این دستگاه شامل یک تسمه متحرک و تعدادی غلطک است. نیروی محرک دستگاه، حرکت موتور است که به موجب آن غلطک و در نتیجه تسمه به حرکت درمیآید. از این نوع سیستم انتقال در صنایع دارویی، غذایی، معدن و سیمان استفاده میشود. بر اساس نوع تسمه مورد استفاده در این نوع نوار نقالهها، سه دسته کلی در این گروه تعریف میشوند:

- تسمه تخت

- تسمه مقعر

- تسمه زیپ شونده

ساختمان نوار نقاله تسمه تخت با ویژگی سطحی صاف و یکنواخت به همراه مقاومت و انعطاف پذیری زیاد شناخته میشود. مواد طبیعی و الیاف مصنوعی در ساخت این دستگاه مورد استفاده قرار میگیرند. ساختار کانوایر تسمه مقعر به صورت لبههای خمیده و مقعر تسمه مشاهده میشود. در تسمه زیب شونده نیز، ضمن حرکت تسمه، کانالی لوله ای شکل با اتصال لبههای آن ایجاد میشود.

· نوار نقاله زنجیری

این نوع نوار نقاله در خطوط تولید صنایع مختلف کاربرد فراوانی دارد. ساختار آن متشکل از تعدادی چرخ دنده و زنجیر است. با توجه به کارایی بالای این دستگاهها جهت حمل و نقل مواد یا قطعات سنگین، کاربرد اصلی این نوع نوارهای نقاله در صنایع بزرگی چون معدن و خودروسازی تعریف میشود.

· نوار نقاله ناودانی

کاربرد اصلی این نوع کانوایر در حمل و نقل مواد یا محصولات در بین طبقات مختلف است. ساختمان نوار نقاله ناودانی شبیه به ناودان و به صورت یک محیط بسته دایره ای شکل است. در برخی موارد جهت اشغال فضای کمتر در این دستگاه، طراحی آن به صورت مارپیچی انجام میشود. گردش این نوار نقاله حول یک محور ثابت، باعث جابجایی کالا و اجسام در طول مسیر میشود. اجزای مختلف این نوع کانوایر عبارت است از:

- سر

- ته

- سازه میانی

- پایه رولیک

- درام

- رولیک

· نوار نقاله مغناطیسی

این نوع کانوایر در انتقال فولاد و آهن کاربرد دارد. طراحی ساختمان نوار نقاله مغناطیسی در دو نوع ثابت و متحرک انجام میگیرد. عملکرد این کانوایر ب دلیل خاصیت مگنتیک یا آهنربایی سطح بستر آن است که باعث جذب قطعات حاوی آهن میشود. از این کانوایر در خطوط انتقال مواد، بسته بندی و بازیافت و صنایع براده برداری و جداسازی استفاده میشود. طراحی و ساخت این نوع نوار نقاله در پلتفرمهای مختلف زیر صورت میگیرد:

- نوار نقاله مغناطیسی افقی

- نوار نقاله مغناطیسی زد شکل

- نوار نقاله مغناطیسی عممودی

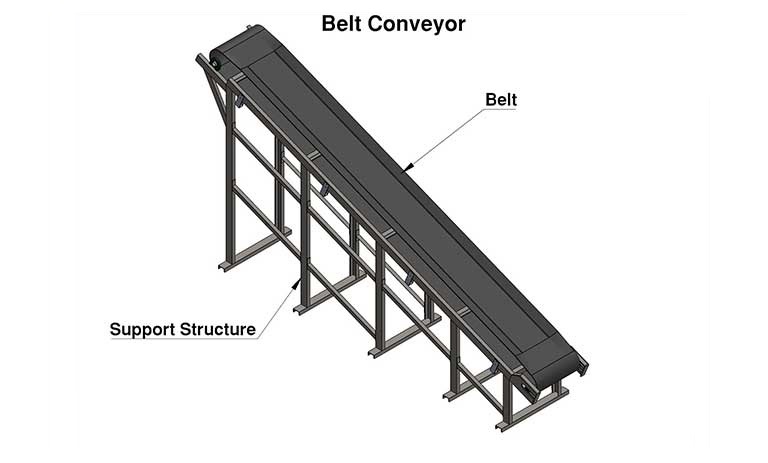

ساختمان نوار نقاله

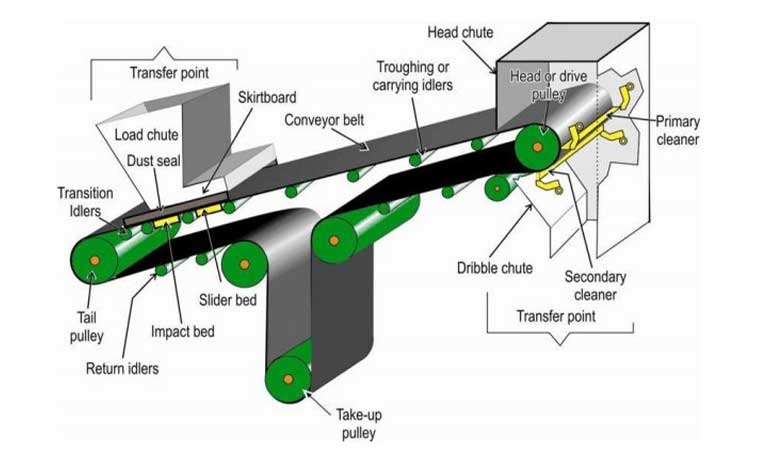

ساختمان نوار نقاله جهت حمل بار در مسافتهای کوتاه و بلند طراحی شده است. در ساده ترین شکل ممکن ساختار این دستگاه متشکل از یک جفت غلطک است که بین آنها یک تسمه نقاله طراحی شده است و به یکی از غلطتکها نیرو اعمال میشود. در حالت کلی ساختمان این دستگاه شامل اجزای زیر است:

- تسمه یا بلت

- قاب یا فریم

- غلتک یا رولر

- اتصالات

- گیربکس

- تسمه سفت کن

- موتور

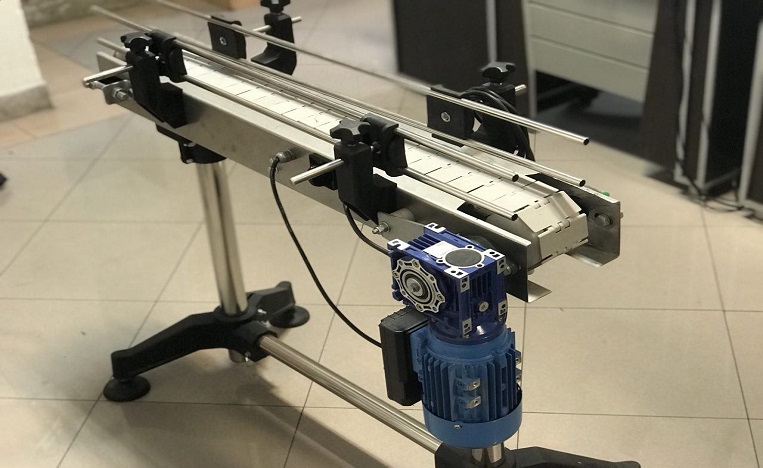

بلت یا تسمه در نوار نقاله، به نوار اصلی دستگاه گفته میشود که در نتیجه اصطکاک، بار یا محصولات قرار گرفته روی آن منتقل یا جابجا میشوند. در واقع، عملکرد تسمه بر جابجایی بار در یک مسیر پیش بینی شده تأثیرگذار است. فریم همان ساختار سازه دور نوار نقاله است که از سازههای جوشکاری شده یا اتصالات پیچ و مهره ای تشکیل میشود. تسمه بین این سازه قرار میگیرد. رولرها، قطعاتی استوانه ای شکل هستند که تسمه به دور آن به چرخش در میآید. تسمه، زنجیر و چرخ زنجیر از جمله اتصالات به کار رفته در ساختمان نوار نقاله هستند که در انتقال نیروی محرک از موتور به رولرها نقش دارند.

گیربکس کانوایر یکی از قسمتهای مهم در این دستگاه است. این قطعه تنظیم کننده سرعت دستگاه معرفی میشود. عملکرد آن جهت تنظیم سرعت و گشتاور موتور به حد مورد نظر است. پس از تنظیم سرعت، انتقال آن به کانوایر با استفاده از اتصالات صورت میگیرد. تسمه سفت کن جهت تنظیم میزان سفتی تسمه نقش دارد. عملکرد بهینه این قطعه باعث اصطکاک بهتر تسمه با رولرها میشود. موتور نیز به عنوان حیاتی ترین بخش نوار نقاله معرفی میگردد. این بخش محرک اصلی دستگاه به شمار میآید. به عبارتی، حرکت نوار نقاله با استفاده از این قطعه تأمین میشود.

سیستمهای کانوایر چیست؟

کانوایرها به عنوان یکی از پرکاربردترین تجهیزات انتقال مواد در صنایع مجهز به سیستمهای مختلفی هستند که هر یک از آنها به نحوی در عملکرد ایده آل دستگاه نقش مهمی دارند. مهم ترین سیستمهای نوار نقاله را میتوان به صورت زیر معرفی کرد:

· سیستم هدایت

عملکرد این بخش از ساختمان نوار نقاله مربوط به اعمال کشش مطلوب در تسمه به منظور تنظیم مقدار اصطکاک است. پیچهای تنظیم، سیستمهای کنترل اتوماتیک یا پنوماتیک میتوانند کشش تسمه را در حد مورد نیاز برای اصطکاک حفظ کنند. شرایط بارگیری، تراز کردن رولیکها و هدایت نوار نقاله در مرکز سازه و اجزای آن، اقدامات مطلوبی برای جلوگیری از انحراف یا تمایل به خروج نوار از مسیر مطلوب هستند. طراحی و ساخت دقیق یک کانوایر با ویژگی حرکت نوار در مسیر نزدیک به مطلوب شناخته میشود. در این حالت میتوان از کارکرد بهینه نوار جهت هدایت نوار نقاله برای مدت کافی و بدون معیوب شدن اطمینان خاطر داشت.

· سیستم پاکسازی

یکی دیگر از سیستمها در ساختمان نوار نقاله، سیستم پاکسازی است. این سیستم ضمن تمیز کردن نوار، غلطکها و فریم دستگاه، نقش مهمی در کارکردی سازنده تر و مطمئن تر آن ایفا میکند. علاوه بر این، این سیستم هزینههای مربوط به تعمیر و نگهداری دستگاه را کاهش میدهد. سیستم پاکسازی با حذف مواد چسبان، باعث حرکت مواد در مسیری درست میشود و ضایعات آنها را به حداقل میرساند. افزایش طول عمر تجهیزات نیز از دیگر مزایای این سیستم است. مهم ترین دستگاههای تمیزکننده نوار نقاله عبارتند از:

- پاک کننده برس نوار

- سیستمهای شست و شوی نوار

- لیسههای نوار ویژه مواد غذایی

- پاک کنندههای آبی و با حرارت بالا

- سیستم متحرک انتقال نیرو

- سیستم خروج و تخلیه بار

- سیستم بارگذاری و باردهی

· سیستم متحرک انتقال نیرو

این سیستم جهت تولید و انتقال نیرو از موتور به رولرهای محرک به منظور به چرخش درآوردن تسمه نقاله عمل میکند. اجزای مختلف این سیستم در ساختمان نوار نقاله شامل مجموعه ای از یاتاقان، بلبرینگ، هرزگرد، زنجیر و چرخ رنجیر، تسمه و پولی هستند.

· سیستم خروج و تخلیه بار

عملکرد اصلی این سیستم در مسیر خروج مواد و هدایت آنها به خارج از دستگاه تعریف میشود. حضور این سیستم برای آماده سازی نوار نقاله جهت مرحله بعدی تولید و بسته بندی ضروری به شمار میآید. سیستم مذکور از بخشهای مختلفی تشکیل شده است:

- جداکنندهها

- اسلایدرها

- ناودانیها

- بیرون اندازها

- بسته بندی کننده

- سیستم اتومات گریپ بر

· سیستم بارگذاری

عملکرد این سیستم جهت کنترل و تنظیم مکانیزم گذاشتن یا تغذیه بار روی تسمه نوار نقاله است. باردهندههای خودکار، هل دهندههای بار، قیفها و ناودانها از جمله اجزای مهم جهت عملکرد این سیستم معرفی میشوند.

جمع بندی

در این مقاله به بررسی ساختمان نوار نقاله، اجزا و سیستمهای مختلف آن پرداختیم. بدیهی است که آشنایی با ساختار و عملکرد کلی این دستگاه به عنوان یکی از پرکاربردترین سیتمهای انتقال مواد برای فعالین در حوزه صنعت ضرورت دارد. با داشتن سطحی از دانش در این ارتباط میتوان در زمینه نگهداری و تعمیر قطعات دستگاه به صورت مطمئن تری عمل کرد.

فعالین در حوزه صنعت میتوانند جهت طراحی، ساخت و اجرای تجهیزات صنعتی خود از تجربه کارشناسان شرکت مهندسی رستاپاد بهره مند شوند. طراحی و ساخت نوار نقاله به عنوان یکی از خدمات بیشمار این شرکت معرفی میشود.

سؤالات متداول

تسمه یا بلت، قاب یا فریم، غلتک یا رولر، اتصالات، گیربکس، تسمه سفت کن و موتور از اجزای اصلی کانوایرها به شمار میآیند.

تسمه کانوایر به منظور هدایت بار در جهت مستقیم یا تغییر جهت و ارتفاع حمل عمل میکند. عملکرد اصلی آن حرکت کنترل شده بار است.

فرایند جابجایی در این دستگاه بر اساس انتقال نیروی حاصل از کار موتور، به حرکت درآوردن غلطکها و در نتیجه تسمه انجام میشود.