تولید آهن اسفنجی به روش احیا مستقیم؛ بررسی مزایای آن نسبت به روش سنتی

در حال حاضر تولید آهن اسفنجی به روش احیا مستقیم به عنوان یکی از روشهای جدید در صنعت فولادسازی جهت تولید آهن فلزی مطرح است. در فرایند تولید آهن با استفاده از کوره بلند هزینه بالای آماده سازی مواد اولیه از جمله کک سازی و کلوخه سازی و سینترینگ از یک سو و مشکلات زیست محیطی ناشی از به کارگیری این مواد اولیه از سوی دیگر باعث شده است تا گرایش به سمت متدهای نوین و به روز تولید آهن بیش از پیش مورد توجه قرار گیرد. در فرایند احیای مستقیم جهت تولید آهن اسفنجی، ضمن حذف برخی از مراحل آماده سازی، مشکلات آلودگی محیطی و نیز هزینههای فرایند تا حد قابل توجهی کاهش مییابد. استفاده از این روش به دلیل هزینههای پایین سرمایه گذاری و راه اندازی آن در واحدهای کوچک فولادسازی به لحاظ اقتصادی توجیه پذیر است. در این مقاله این روش نوین تولید آهن اسفنجی را با بررسی انواع و مزایای آن توضیح میدهیم.

احیا مستقیم چیست؟

احیای مستقیم فرایند نوینی است که در دهههای اخیر برای احیای سنگ آهن به فلز آهن توسعه فراوانی پیدا کرده است. در احیای مستقیم از منابعی چون زغال کک نشو یا گاز طبیعی استفاده میشود. هدف نهایی در این فرایند تولید آهن اسفنجی یا متخلخل است. تولید آهن اسفنجی به روش احیا مستقیم به دلایلی چون کاهش هزینهها و اثرات مخرب محیطی آن بسیار مورد توجه قرار گرفته است. این روش با حذف اکسیژن موجود در سنگ آهن در دمایی پایین تر از نقطه ذوب، ساختاری اسفنجی شکل در آن ایجاد میکند. محصول تولید شده به این روش به عنوان متریال اولیه و خام در تولید فولاد مورد استفاده قرار میگیرد. این محصول دارای 96-92 درصد آهن خالص است.

فرایند احیای مستقیم آهن شامل چه روشهایی است؟

فرایند احیای مستقیم یکی از روش های جدید تولید مستقیم آهن اسفنجی است. در این فرایند دو نوع احیاکننده گازی و زغال سنگ مورد استفاده قرار میگیرند. واحدها یا کارخانههای تولیدکننده با توجه به منابع در دسترس خود یکی از این دو نوع احیاکننده را به کار میبرند.

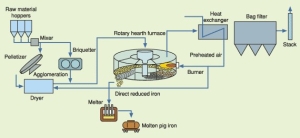

در فرایند احیای مستقیم با احیاکننده گازی، به طور معمول از گاز طبیعی استفاده میشود. از مهم ترین این روشها میتوان به روش Midrex و HYL اشاره کرد که در هر یک از آنها منابع گاز طبیعی جهت جداسازی اکسیژن از سنگ آهن مورد استفاده قرار میگیرند. فرایند احیای مستقیم با احیاکننده گازی روشی جهت تولید اهن اسفنجی در حالت جامد به شمار میآید. این فرایند شامل آسیاب شدن سنگ آهن به صورت گندله و ورود آن به کوره به همراه متان است. پیش از ورود گاز متان به داخل کوره، این گاز درون رفورمرها تجزیه و تبدیل به H2 و CO میشود. گندله و کلوخههای سنگ آهن به طور مدام توسط گازهای حاصل از اکسایش متان ( H2 و CO) احیا میشوند.

در فرایند احیای مستقیم آهن بر پایه زغال سنگ، ماده احیاکننده زغال سنگهای غیر کک شو هستند. تولید آهن اسفنجی به روش کوره تونلی و SL/RN از جمله متدهایی هستند که در آن از احیاکننده زغال سنگ در فرایند تولید استفاده میشود. تولید آهن اسفنجی به روش احیا مستقیم در کورههای تونلی از مزایایی چون هزینه پایین راه اندازی و نگهداری، صرفه جویی در مصرف انرژی و عدم نیاز به زغال کک شو برخوردار است. با این حال در مقایسه با روش احیای گازی کمتر مورد استفاده قرار میگیرد.

میدرکس، روشی پربازده در تولید آهن اسفنجی به روش احیا مستقیم

در بین روشهای احیا مستقیم سنگ آهن و تولید آهن اسفنجی، روش میدرکس به عنوان یکی از پربازده ترین آنها به شمار میآید. با مشاهده جدول زیر میتوان به برتری روش ذکر شده پی برد. این روش بر پایه احیاکننده گازی انجام میشود. مقایسه روش میدرکس با روش احیا مستقیم نشان میدهد که مزایای مختلف این روش باعث شده است تا 60 درصد آهن اسفنجی تولید شده در بازار بر پایه این روش استوار باشد. از جمله مزایای این روش میتوان به موارد زیر اشاره کرد:

- کاهش هزینههای مربوط به تعمیرات

- سادگی بیشتر سیستم

- راندمان بالای تولید

- یکنواختی بیشتر آهن اسفنحی تولید شده به لحاظ ترکیب شیمیایی آن

| ویژگی | Midrex | HYL | SL/RN |

| درصد کربن آهن اسفنجی تولید شده | 2% | 3.5% | 0.2% |

| درجه متالیزاسیون | 92% | 93% | 90% |

| امکان تولید آهن اسفنجی داغ و انتقال به فولادسازی | + | + | _ |

مراحل تولید آهن اسفنجی به روش احیا مستقیم

تولید آهن اسفنجی به روش احیا مستقیم شامل 4 مرحله کلی است که در ادامه به معرفی آنها میپردازیم:

1- تغلیظ

سنگ آهن مورد نیاز در فرایند احیای مستقیم از برخی معادن زیرزمینی استخراج میشود. جهت این استخراج، معدن کاری سطحی به دلیل به صرفه تر بودن هزینههای آن مد نظر قرار میگیرد. در این مرحله، با توجه به عیار سنگ معدن استخراج شده، عملیات تغلیظ یا افزایش عیار سنگ معدن انجام میشود. این عملیات شامل مراحل خرد کردن، آسیاب کردن و روشهای فیزیکی و مغناطیسی است. خروجی هر یک از این عملیات در مقایسه با سنگ معدن اولیه، درصد آهن بیشتری داراست و به آن کنسانتره گفته میشود.

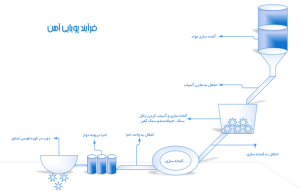

2- گندله سازی

کنسانتره ایجاد شده در مرحله تغلیظ، به صورت ذرات پودری بسیار ریز است. با توجه به اینکه این وضعیت فیزیکی برای استفاده در کوره مناسب نیست، ذرات حاصل طی عملیات گندله سازی آگلومره میشوند. در این فرایند، ضمن ورود کنسانترههای مرطوب به دیسکی شیبدار و در حال چرخش، لرزشهای مکرر دیسک باعث تولید آگلومرههای نرم و کروی میگردد. خروجی این مرحله به صورت گلولههای کروی با قطر تقریبی 15-10 میلی متر است که برای ورود به کوره مناسب تعریف میشوند. در مرحله بعد، این گلولهها در دمای 1340-1250 درجه سانتیگراد قرار میگیرند. دمای ذکر شده باعث خشک شدن و سوختن این ذرات میشود.

3- آهن سازی

مرحله دیگر در تولید آهن اسفنجی به روش احیا مستقیم، آهن سازی است. به این معنا که در این مرحله تولید آهن اسفنجی صورت میگیرد. این تولید از طریق فرایند احیا یا حذف اکسیژن در کورههای تولید آهن انجام میشود. فرایند احیا با تبدیل سنگ آهن (هماتیت) به مگنتیت و وستیت و در نهایت آهن فلزی تعریف میشود. به عبارتی دیگر، احیای مستقیم سنگ آهن طی سه مرحله پیش میرود. این مراحل با احیای هماتیت آغازو با تولید آهن فلزی خاتمه مییابند.

4- ذوب و تولید فولاد

هدف اصلی از انجام این مرحله، حذف ناخالصیها و تولید محصولات اولیه ای مانند اسلب و شمش است. این مرحله با انتقال گلولههای آهن اسفنجی به کوره قوس الکتریکی یا EAF انجام میشود. به این منظور، آهن قراضه و ترکیبی از آهن اسفنجی و مواد سرباره ساز از جمله کک، بنتونیت و آهک به داخل کوره قوس الکتریکی ریخته میشوند. این مواد درون کوره ذوب شده و پس از دمش اکسیژن، همگن سازی و نمونه گیری به فولاد مذاب تبدیل میشوند. در ادامه پس از تخلیه سرباره، مخلوط مذاب به واحدهای ریخته گری مداوم ارسال میگردد. در این واحدها، ضمن ریخته شدن مخلوط ذاب داخل ظروف تاندیش و قالب مسی آب گرد، با حرکت ظروف در یک مسیر غلطکی و خنک شدن آنها با پاشش آب ، به شمشهای منجمد تبدیل میگردند. در نهایت، به طول مد نظر برش داده میشوند.

مزایای فرایند احیای مستقیم آهن

مقایسه روش تولید اهن اسفنجی به روش احیا مستقیم با روش سنتی، برتری روش احیای مستقیم را نشان میدهد. به عبارت دیگر، احیای مستقیم آهن دارای مزایایی است که به کارگیری آن در واحدهای مختلف صنعتی را با استقبال بیشتری همراه کرده است.

تولید آهن اسفنجی به روش احیا مستقیم در مقایسه با روش سنتی یا کوره بلند، به هزینه سرمایه گذاری کمتری نیاز دارد. در این روش میتوان با صرف هزینهای کمتر، به محصولی با همان ترکیب آهن حاصل از کورههای بلند دست یافت. استفاده از آهن احیا شده در روش احیای مستقیم امکان تولید فولادی با کیفیت و با گرید بهتری را فراهم میکند.

علاوه بر این، محصول خروجی از این روش را میتوان به دو صورت انتقال به کورههای قوس الکتریکی و یا فشرده سازی و تبدیل آن به بریکت مورد فرایند قرار داد. نکته مهم در ارتباط با انتقال آهن احیا شده به کورههای قوس الکتریکی، صرفه جویی در مصرف انرژی است. به عبارت دیگر، با توجه به اهمیت ورود مواد اولیه در این کورهها به صورت پیش گرم شده و در دمای بالا، به دلیل ورود محصولات احیای مستقیم با دمای بالا به داخل این کورهها و حذف مرحله پیشگرم، تا حد قابل توجهی در مصرف انرژی صرفه جویی میشود.

علاوه بر این، مسائل زیست محیطی و کاهش ذخایر زغال کک شو از دیگر مزایایی است که روش احیای مستقیم را مورد توجه قرار داده است. تولید آهن اسفنجی به روش احیا مستقیم به طور معمولی در دمایی حدود 820 درجه سانتیگراد (زیر دمای ذوب آهن) انجام میگیرد. این در حالی است که در کورههای بلند به دلایلی چون ظرفیت گرمایی بالای کک و حل شدن کربن موجود در کک، محولی مذاب با درصد کربن بالا ایجاد میشود که استفاده از آن در صنعت فولادسازی مستلزم مصرف انرژی بالایی است.

جمع بندی

تولید آهن اسفنجی به روش احیا مستقیم را میتوان یکی از پربازده ترین و پرکاربردترین روشها در واحدهای مختلف فولادسازی معرفی کرد. با توجه به مشکلات روشهای سنتی یا همان کورههای بلند در تولید این محصول، روش ذکر شده در صنایع مبتنی بر تولید آهن و فولاد جایگاه بسیار قابل توجهی پیدا کرده است. اهمیت فرایند مستقیم احیای آهن به لحاظ مسائل اقتصادی و زیست محیطی باعث شده است تا سهم عظیمی از آهن اسفنجی در صنعت با استفاده از این متد تولید شود.

اگر تصمیم به راه اندازی خط تولید این مقطع فولادی دارید حتما با کارشناسان ما در رستاپاد در تماس باشید. ما با تجربه چندین دهه در صنعت فولاد میتوانیم پربازده ده خط تولد را برای شما راهاندازی کنیم. پس همین حالا با شمارههای موجود در سایت تماس بگیرید.