احداث خط تولید آهن اسفنجی به روش کوره تونلی

شرکت مهندسی فن آوران رستاپاد در جهت متعادل سازی عرضه و تقاضای آهن اسفنجی در زنجیره تولید فولاد کشور گامی موثر و جذاب جهت ایجاد کارخانه های تولید این محصول در کشور عزیزمان و کشورهای همسایه برداشته است.

این شرکت با هدف پاسخگویی به نیاز روزافزون صنعت کشور اقدام به ارائه راه حلهای نوین، مطابق با استانداردهای جهانی نموده و توانسته است نقش خود را در اجرای پروژههای صنعتی به نحو مطلوب و با کیفیت متمایز، ایفا نماید.

برای بررسی دقیق میزان سودآوری کارخانه آهن اسفنجی پیشنهاد میکنیم مقاله “آیا سرمایه گذاری در تولید آهن اسفنجی به روش کوره تونلی سودآور است؟” را مطالعه نمایید.

در ویدیوی زیر پروسه تولید آهن اسفنجی به روش کوره تونلی و اطلاعات مربوط به این محصول ارائه گردیده است. مجموعه رستاپاد آماده پاسخگویی به سوالات شما در خصوص احداث خط تولید آهن اسفنجی به روش کوره تونلی میباشد.

لطفا سوالات خود را در بخش نظرات انتهای این صفحه مطرح کنید و یا با دفتر مرکزی رستاپاد تماس حاصل نمایید: 33183-026

آهن اسفنجی چیست؟

آهن اسفنجی یکی از مواد اولیهی ایدهآل در صنایع فولادسازی به شمار میرود. استفاده از مواد اولیهی مناسب و مرغوب موجب توسعهی صنایع فولاد بویژه تولید فولادهای ویژه مانند: فولادهای ضد زنگ، فولاد ابزار، فولاد یاتاقان، فولاد فنر و فولادهای آلیاژی میشود.

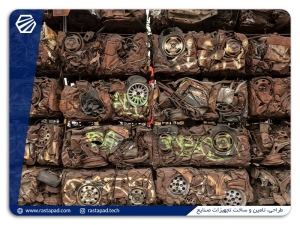

مزایای استفاده از آهن اسفنجی و به ویژه بریکت آن در مقایسه با قراضه آهن، یکپارچگی بیشتر در ترکیب، عناصر مضر کمتر بهخاطر ماهیت غیر متراکم آن و مشکلات کمتر زیستمحیطی و حمل و نقل آن است.

شرکت مهندسی فنآوران رستاپاد نماینده انحصاری شرکت OTSK چین میباشد. این شرکت تنها دارنده تکنولوژی تولید آهن اسفنجی به روش کوره تونلی، با تجربه موفق بهره برداری در ایران است.

در طی سالهای گذشته این تکنولوژی به طور کامل از نظر فرایند، تجهیزات و ماشین آلات مورد نیاز، توسط تیم مهندسی بومی سازی شده است. در ادامه این مطلب، به بررسی ویژگیها، مزایا و مشخصات آن میپردازیم.

معرفی فرایند کوره تونلی

روش تولید آهن اسفنجی به روش کوره تونلی: از دهه 90 میلادی توسط شرکت هوگوناس (سوئد) به عنوان روشی برای تولید پودر آهن خالص برای مصرف در تکنولوژیهای پودر متالوژی به وجود آمد. سپس در ادامه با تغییراتی به عنوان یک روش تولید آهن اسفنجی مقیاس کوچک به خصوص در کشور چین تجاری شد.

کوره احیا در این روش افقی (تونلی) و عامل احیا زغال حرارتی بوده و با توجه به شرایط، دارای تنوع و انعطاف پذیری در نوع مواد اولیه مصرفی میباشد.

شکل محصول خروجی از کوره به صورت لوله با قطر 31 و طول 140 سانتیمتر میباشد که میتوان به همین شکل در کورههای ذوب استفاده، و یا پس از خردایش تبدیل به بریکت سرد نمود.

وزن تقریبی هر لوله 135 کیلوگرم میباشد که با توجه به نوع مواد اولیه ممکن است تغییر کند.

مقایسه با روش Midrex

1- تولید آهن اسفنجی به روش کوره تونلی یک روش مقیاس کوچک میباشد. میزان تولید بهینه در هر واحد تولیدی 70 الی 105 هزار تن در سال است. در حالی که در روش میدرکس مقیاس تولید حدود 800 الی 1 میلیون و 500 هزار تن در سال میباشد.

2- عامل احیا در روش میدرکس گاز طبیعی و در روش کوره تونلی زغال حرارتی است. در روش کوره تونلی نیازی به استفاده از زغال سنگ کک شو نیست، اما کیفیت زغال بر کیفیت محصول تاثیر مستقیم دارد.

3- میزان کربن محصول در کوره تونلی کمتر است.

4- مواد اولیه آهنی مورد استفاده در روش میدرکس، گندله دانه بندی شده (16 الی 20 میلیمتر) میباشد که خود نیازمند احداث واحد گندله سازی مجزا خواهد بود. در صورتی که در روش کوره تونلی مواد اولیه مورد نیاز، علاوه بر کنستانتره، پوسته اکسیدی و یا ریزدانه گندله (که ضایعات واحد گندله سازی میباشد) نیز قابل استفاده هستند.

مزایا و معایب روش کوره تونلی

مزایا:

- هزینه کم سرمایه گذاری

- بازدهی سریع و زمان کوتاه اجرای کارخانه

- عدم نیاز به تجهیزات خارجی

- انعطاف پذیری در مصرف انواع مواد اولیه

- عدم نیاز به واحد گندله سازی

- متالیزیشن بالا در فرایند

معایب:

- وابستگی به نیروی انسانی

- مصرف بالای بوته های سیلیکون کاربایدی که میتواند به عنوان گلوگاه خط تولید مطرح شود

فرایند تولید محصول

- در این روش بخش اول مواد اولیه مورد نیاز یعنی زغال حرارتی و آهک به نسبت مشخص با هم ترکیب شده و پس از دانه بندی و خشک شدن به ماشین لودینگ منتقل میشوند.

- ریزدانه گندله یا کنستانتره نیز پس از خردایش، دانهبندی و خشک شدن در درایر از مسیری مجزا به ماشین لودینگ منتقل میشود.

- بارگیری بوتهها در ماشین لودینگ به صورت اتوماتیک انجام گرفته و بوتهها با استفاده از واگنهای مخصوص وارد کوره میشوند.

- عملیات احیا در کوره تونلی انجام میگیرد.

- محصول نهایی توسط ماشین آنلودینگ از بوتهها خارج شده و به صورت مستقل یا به شکل بریکت قابل استفاده میباشد.

مشخصات مواد اولیه مورد نیاز

- کنستانتره با total Fe بالاتر از 68 درصد

- ریزدانه گندله با total Fe بالاتر از 71 درصد

- زغال با فیکس کربن بالاتر از 60 درصد

- آهک (سنگ آهک) با حداقل 50 درصد (Cao.)

مواد اولیه مناسب در این فرایند از نظر دانهبندی بهتر است زیر 3 میلیمتر و از نظر رطوبت دارای کمتر از 2 درصد رطوبت باشند.

میزان مصارف مواد مصرفی

به ازای هر یک تن محصول، 1400 کیلوگرم ریزدانه گندله یا کنستانتره آهن، 700 کیلوگرم زغال حرارتی و 100 کیلوگرم سنگ آهک مورد نیاز میباشد.

کوره پس از روشن شدن و به دمای نهایی رسیدن، در شرایط نرمال حداقل 2 سال بعد نیاز به تعمیرات اساسی پیدا میکند، و در عمل عمر کوره بیش از 10 سال خواهد بود.

مشخصات کوره

- طول هر کوره با ظرفیت 35 هزار تن در سال 206 متر و عرض مفید آن 3.4 متر است.

- دمای محصول خروجی حدود 200 الی 300 درجه سانتیگراد میباشد که تا زمان رسیدن به دستگاه آنلودینگ به صورت طبیعی به دمای محیط میرسد.

- تعداد واگن مورد نیاز در هر کوره برای امکان پوش کردن 96 عدد میباشد.

پروفایل دمایی کوره

دمای کوره از دمای محیط آغاز شده و در طول بخش پیش گرم به دمای احیا رسیده و در انتها در بخش خنک سازی مجدداً کاهش مییابد.

دمای محصول خروجی با توجه به شرایط بین 200 الی 300 درجه سانتیگراد خواهد بود.

به منظور بازیافت بیشتر انرژی، حرارت موجود در هوای خروجی کوره توسط یک مبدل حرارتی برای گرم کردن هوای مشعلها استفاده میشود.

اجزای اصلی کوره

اجزای اصلی کوره عبارت اند از:

- سازه – آجرهای نسوز – آجرهای استاندارد قرمز

- درب کوره به منظور جلوگیری از هدر رفت حرارت

- پوشر برای راندن واگنها داخل کوره

- مشعلها و سیستم احتراق (مبنای طراحی برای گاز طبیعی میباشد، اما امکان طراحی برای سیستم دوگانه سوز نیز وجود دارد)

- سیستم توزیع هوا

- مبدل حرارتی برای بازیافت

- سیستم کنترل و نظارت کوره

از نظر جانمایی بوتهها در این تکنولوژی، بر روی هر واگن، 24 مجموعه بوته به صورت 6 عدد در عرض و 4 عدد در طول قرار میگیرد.

ماشین آلات مورد استفاده در تکنولوژی کوره تونلی

فهرست ماشین آلات اصلی و اختصاصی این تکنولوژی عبارت اند از:

- ماشین لودینگ جهت بارگیری اتوماتیک بوتهها

- ماشین آنلودینگ و غبارگیر مخصوص جهت تخلیه محصول

- فری کار و هویست برای جابجایی واگنها

- دستگاه بریکت ساز برای تولید محصول به شکل بریکت سرد

سایر ماشین آلات عمومی مورد استفاده در بخشهای مختلف خط تولید:

- آماده سازی مواد اولیه

– سنگ شکنها (چکشی / بال میل / فکی بسته به شرایط و نوع مواد)

– سرندها (ارتعاشی یا دورانی در قسمتهای مختلف)

– خشک کنها (برای کنستانتره و ترکیب آهک و زغال)

- سیستم انتقال مواد

– نوارنقاله (بین 20 الی 25 عدد) (حدود 600 متر)

– پنوماتیک کانوایر (حداقل 2 عدد برای خاکستر)

- سیستم غبارگیر (حداقل تعداد مورد نیاز: 2 عدد برای درایرها – 1 عدد متریال هندلینگ – 1 عدد لودینگ – 1 عدد آنلودینگ)

- سیستم خنک کننده (کولینگ تاور یا ایر کولر) – 200 متر مکعب در ساعت

- محوطه انبارش و بارگیری محصول

– ترانسفرکار

– جرثقیل

– فضای بارگیری

- سیستم آب شیرین کن در صورت نامناسب بودن کیفیت آب

- سایر فضاهای مورد نیاز:

– ساختمان انبار

– ساختمان اداری و پارکینگ

– ورکشاپ تعمیرات

– انبار روباز

– فضای ذخیره مواد اولیه

– ایستگاه گاز

– مخزن آب شرب و آتش نشانی

– اتاقهای برق، کمپرسور خانه، دیزل ژنراتور

– مخزن ذخیره گازوئیل در صورت دوگانه سوز بودن مشعلها (تقریباً 700 هزار متر مکعب برای 10 روز برای هر کوره)

– ساختمانهای نگهبانی و باسکول

شرکت مهندسی فن آوران رستاپاد با همکاری شرکت OTSK چین و با داشتن گواهینامه رسمی نمایندگی انحصاری تکنولوژی کوره تونلی، خط تولید آهن اسفنجی به این روش را به صنعتگران حوزه فولاد ارائه میکند.

شما میتوانید برای کسب اطلاعات بیشتر با دفتر مرکزی رستاپاد تماس حاصل نمایید: 33183-026

با سلام

ممنونم از توضیحات مفیدتون

اطلاعات تماستون رو می خواستم اگه امکانش هست

ممنونم

سلام و احترام

به صفحه تماس با ما رجوع فرمایید.

با سپاس

با سلام

ممنون از مطالب خوبی که ارائه شد

آنالیز و نوع زغال حرارتی که استفاده میشه رو میخواستم بپرسم ، و اینکه قیمت اون رو تو محاسبات سود آوری به ازای هر کیلو چند در نظر گرفته شده

سلام،وقتتون بخیر باشه

این زغال سنگ رو در چه موردی میخواید استفاده کنید؟

با سلام و احترام از توضیحات شما متشکرم. به نظر میرسد یک نکته در مطالب ارائه شده می بایست اصلاح شود: ۱.کنسانتره سنگ آهن با آهن کل بیش از ۶۸ درصد دارای قیمت بالا و نسبتا کمیاب است و لذا برای این فرآیند از لحاظ اقتصادی توجیه ندارد. ۲. همیشه در شرایط یکسان، نرمه گندله، آهن کل پایین تری از کنسانتره دارد واگر فرضا آهن کل کنسانتره ۶۸ باشد آهن کل نرمه گندله تولید شده از آن، حداکثر ۶۶ خواهد بود. نکته مهم تر اینکه فاز تشکیل دهنده نرمه گندله هماتیت است که در شرایطی که هیچ ناخالصی همراه آن… بیشتر بخوانید

با سلام و تشکر از پیام شما

از مزایای روش تولید آهن اسفنجی به روش کوره تونلی، تنوع مواد اولیه می باشد. لذا امکان استفاده از کنستانتره و یا نرمه گندله با درصد پایین تر نیز امکان پذیر می باشد. تیم مهندسی شرکت رستاپاد، متناسب با مواد اولیه ورودی برای هر مشتری، محاسبات لازم و کیفیت محصول را در مرحله براورد فنی به اطلاع مشتری می رساند.

سپاس از همراهی شما

ممنون ویدیوی مفیدی بود. امیدواریم فرصت همکاری میسر شود.

خوشحالیم که مورد توجه واقع شد. در خدمت شما خواهیم بود.

بسیار تخصصی و کامل شما در فضای clubhouse هم فعالیت دارید؟

ممنون از توجه شما. بله میتوانید شرکت رستاپاد را با آیدی rastapad@ در کلاب هاوس دنبال کنید.

بسیار عالی

بی شک در سال پیش رو تولید آهن اسفنجی به روش تونلی بسیار مورد اقبال سرمایه گزاران و فعالان در حوزه تامین مواد اولیه فولاد خواهد بود

ممنون از توجه شما. بله پیشبینی ها حکایت از این موضوع دارد

بسیار عالی

اطلاعات کامل و جامع

با آرزوی موفقیت های روز افزون

سپاس از همراهی شما خانم برازنده