بهترین موقعیت جغرافیایی برای احداث کوره تونلی (از نظر فراوانی مواد آهن دار)

میزان دسترسی به مواد اولیه نقشی تعیین کننده در تضمین سوددهی یک طرح تولیدی دارند. به همین دلیل، یکی از سوالاتی که درباره احداث کارخانه کوره تونلی مطرح می شود، نحوه انتخاب موقعیت جغرافیایی مناسب برای دسترسی به مواد اولیه است. مهم ترین ماده اولیه در این فرآیند، دانه ها و ضایعات آهن دار است که در این مقاله به بررسی موقعیت های دسترسی به آن در سطح کشور می پردازیم.

هزینه جابجایی مواد اولیه و محصول، یکی از مهم ترین هزینه هایی است که در قیمت نهایی محصول تأثیرگذار است. بنابراین دقت کافی به انتخاب محل اجرای طرح و امکانات حمل و نقل آن، در کاهش هزینه ها و افزایش سودآوری نقش کلیدی دارد.

برای بررسی دقیق میزان سودآوری کارخانه آهن اسفنجی پیشنهاد میکنیم مقاله “آیا سرمایه گذاری در تولید آهن اسفنجی به روش کوره تونلی سودآور است؟” را مطالعه نمایید.

مهم ترین مواد اولیه مورد نیاز جهت تولید آهن اسفنجی به روش کوره تونلی عبارتند از: مواد پایه آهنی در فرآیند احیاء مستقیم، زغال حرارتی به عنوان عامل احیاء، و آهک جهت تصفیه و گوگردزدایی.

منابع تأمین مواد آهن دار برای کوره تونلی

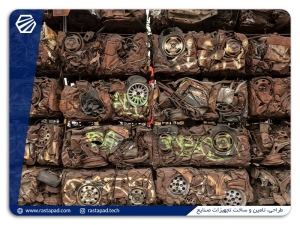

روش کوره تونلی، انعطاف پذیری بالایی در پذیرش انواع مواد آهن دار با دانه بندی های مختلف به عنوان خوراک ورودی دارد. برای مثال، انواع کنستانتره آهنی، و یا ریزدانه ها و پوسته های اکسیدی آهن دار می توانند مورد استفاده قرار گیرند.

به عنوان نمونه، کارخانه های احیاء مستقیم که عموماً بر مبنای روش میدرکس کار می کنند، و نیز کارخانجات گندله سازی، صنایع ذوب آهن، و واحدهای نورد، می توانند ضایعات خود را با احداث واحدهای کوره تونلی به ارزش افزوده بدل کنند. همچنین، سایر سرمایه گذاران می توانند با احداث واحدهای کوره تونلی مجزا در نزدیکی این کارخانجات، ماده اولیه خود را از ضایعات مذکور تأمین نمایند. بنابراین، بررسی پراکندگی جغرافیایی این کارخانه ها در سطح کشور، جهت مکان یابی مناسب برای احداث واحدهای کوره تونلی ضروری است.

برای آشنایی با جزئیات فنی احداث کارخانه آهن اسفنجی، به مطلب “احداث خط تولید آهن اسفنجی به روش کوره تونلی” مراجعه نمایید.

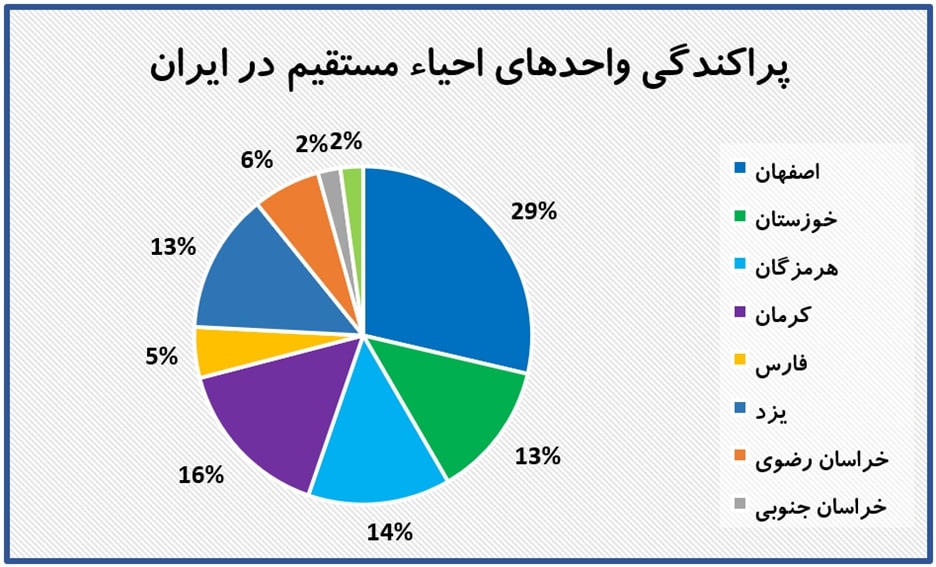

پراکندگی کارخانجات احیاء مستقیم در ایران

در ایران اکثر واحدهای احیاء مستقیم در نزدیکی کمربندهای معدنی واقع شدهاند. مهم ترین واحدهای احیاء مستقیم فعال در کشور به ترتیب ظرفیت اسمی تولید عبارتند از [1]:

همچنین مجتمع های فولاد اردکان، آهن و فولاد ارفع، غدیر ایرانیان و آهن و فولاد بافق در استان یزد، مجتمع های جهان فولاد سیرجان و سیرجان ایرانیان در استان کرمان، و تعدادی دیگر در شهرهای سبزوار، نی ریز، قاینات، میانه و … با ظرفیت های کمتر از یک میلیون تن در حال بهره برداری می باشند. از سوی دیگر، تعدادی طرح کارخانه احیاء مستقیم، که بیشتر متمرکز بر استان های خراسان رضوی و جنوبی، یزد، کرمان و خوزستان می باشند، هنوز به بهره برداری نرسیده اند.

در نمودار زیر، ظرفیت اسمی واحدهای فعال احیاء مستقیم به تفکیک استان های کشور نشان داده شده است. مشاهده می شود که استان های اصفهان، کرمان، هرمزگان، خوزستان و یزد بیشترین ظرفیت فعال احیاء مستقیم آهن را به خود اختصاص داده اند.

به منظور آشنایی با مراحل تولید آهن اسفنجی در کوره تونلی پیشنهاد میکنیم مقاله “فرآیند تولید بریکت آهن اسفنجی در کوره تونلی” را مطالعه نمایید.

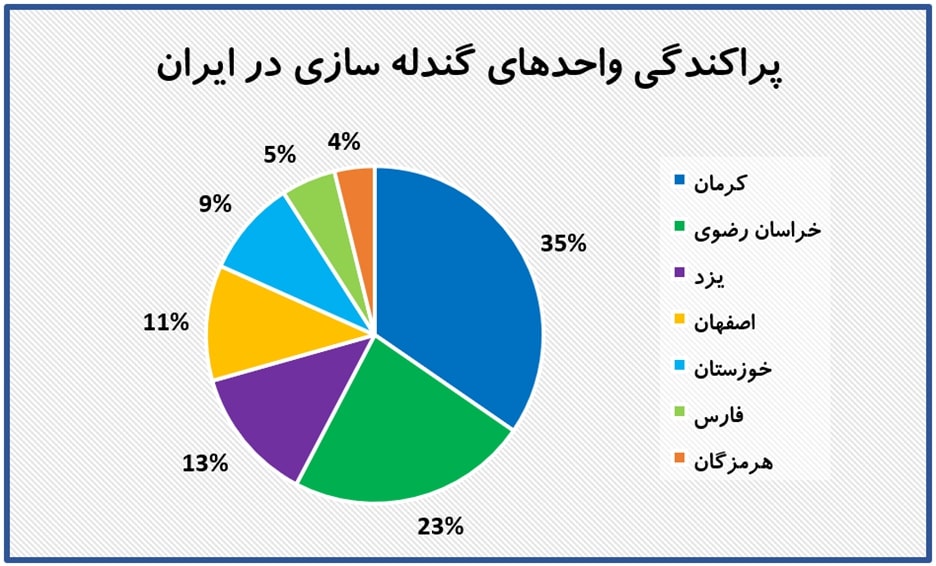

کارخانجات گندله سازی در ایران

با مراجعه به مطالعات شرکت ملی فولاد [2]، واحدهای مهم گندله سازی فعال در کشور به ترتیب ظرفیت اسمی تولید عبارتند از:

همچنین مجتمع توسعه صنعتی و معدنی صبانور در استان همدان، مجتمع فولاد قایم امیدنور در خراسان رضوی، و مجتمع های آهن اسفنجی اردکان، و ذوب و فولاد اردکان در استان یزد، با ظرفیت های کمتر از یک میلیون تن در حال بهره برداری می باشند. از سوی دیگر، تعدادی طرح مجتمع گندله سازی، در مناطق بهاباد در استان یزد، سنگان و رشتخوار در خراسان رضوی، بافت در استان کرمان، مکران در سیستان و بلوچستان و … با مجموع ظرفیت اسمی حدود 10 میلیون تن در حال احداث می باشند.

حال اگر میزان ظرفیت اسمی واحدهای گندله سازی را به تفکیک استان های کشور درنظر بگیریم، مطابق با نمودار زیر درمی یابیم که استان های کرمان، خراسان رضوی و یزد بیشترین ظرفیت تولید گندله را به خود اختصاص داده اند.

برای بررسی بازار فروش آهن اسفنجی در ایران و جهان و ظرفیتهای فروش این محصول پیشنهاد میکنیم مقاله “بازار فروش آهن اسفنجی چگونه است؟” را حتما بخوانید!

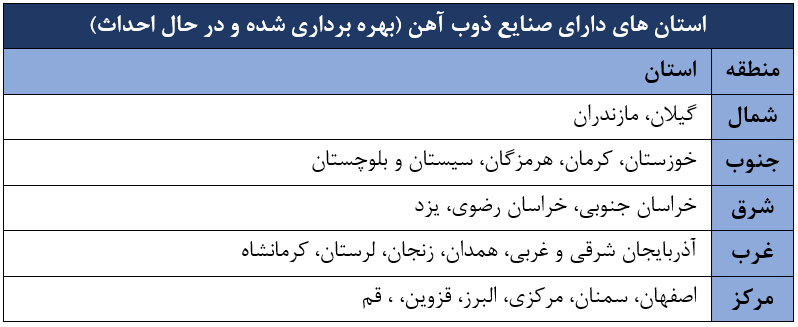

پراکندگی صنایع ذوب آهن در ایران

با مراجعه به اطلس ملی فولاد ایران [3]، بزرگ ترین واحدهای ذوب آهن فعال در کشور به ترتیب ظرفیت اسمی تولید عبارتند از:

صنایع ذوب آهن در مقایسه با صنایع احیاء مستقیم و تولید گندله، پراکندگی بیشتری در سطح کشور دارند. به طوری که در استان اصفهان و در مناطق صنعتی اطراف مبارکه، نجف آباد، اردستان، کاشان و نطنز تعداد قابل توجهی واحدهای کوچک-مقیاس فعال و یا در حال احداث وجود دارد. همچنین استان یزد، در مناطق صنعتی اردکان، بافق، نایین و مهریز شرایط مشابهی وجود دارد. تعدادی دیگر از استان های کشور نیز میزبان واحدهای ذوب آهن با ظرفیت های متنوع هستند. همان طور که در جدول زیر مشاهده می کنید، می توان گفت در بیشتر مناطق ایران، واحدهای ذوب به صورت فعال یا نیمه تمام موجود است.

این صنایع می توانند احداث واحدهای کوره تونلی را به عنوان طرح توسعه در مجموعه خود مدنظر قرار دهند. به این ترتیب، این امکان وجود دارد که آهن اسفنجی را از ضایعات آهن دار فرآیند ذوب تولید نموده و آن را مجدداً به عنوان ماده اولیه در چرخه ذوب مورد مصرف قرار دهند. در عین حال، در انتخاب محل احداث واحدهای مجزای کوره تونلی نیز می توان حضور این واحدها در نزدیکی طرح را مدنظر قرار داد.

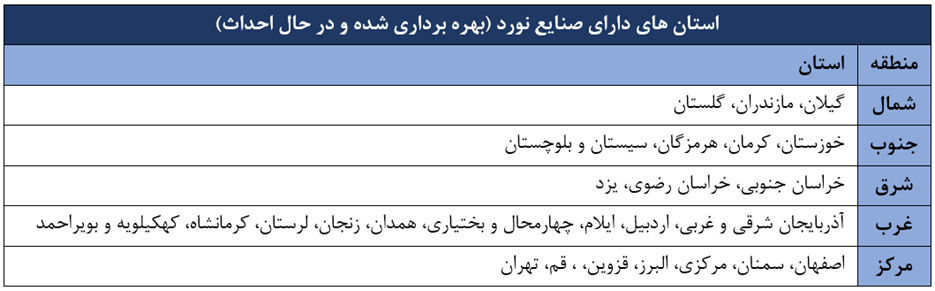

کارخانجات نورد در ایران

با مراجعه به پایش ملی فولاد ایران[1]، مهم ترین واحدهای نورد فعال در کشور به همراه محصول عمده آن ها عبارتند از:

علاوه بر این، واحدهای نورد در بخش خصوصی در مجموع، ارقام قابل توجه 24 میلیون تن مقاطع و 3 میلیون تن ورق گرم را در تولید محصولات فولادی ثبت کرده اند. اما کارخانجات نورد نیز مانند واحدهای ذوب، از پراکندگی بالایی در سطح کشور برخوردارند. همان طور که در جدول زیر مشاهده می کنید، می توان گفت تقریباً در تمام مناطق ایران، واحدهای نورد فعال و یا طرح های نیمه تمام موجود هستند.

بنابراین، صاحبان این صنایع می توانند احداث واحدهای کوره تونلی را به عنوان طرح توسعه در مجموعه خود مدنظر قرار دهند. در عین حال، حضور واحدهای نورد در نزدیکی محل احداث واحدهای کوره تونلی مجزا، امتیاز مثبتی جهت تأمین ضایعات آهنی محسوب می شود.

شرکت مهندسی فن آوران رستاپاد مجری طرح تولید آهن اسفنجی به روش کوره تونلی

در این مقاله، سعی کردیم نحوه انتخاب مکان جغرافیایی مناسب برای احداث کارخانه کوره تونلی را از دید سهولت تأمین مواد اولیه آهن دار شرح دهیم. علاوه بر آن، شرایط تأمین سایر مواد مصرفی نیز از اهمیت بالایی برخوردار است.

از سوی دیگر، شرایط تأمین حامل های انرژی مانند گاز طبیعی، برق و آب نیز در انتخاب موقعیت جغرافیایی مناسب تعیین کننده است.

وضعیت حمل و نقل، مشخصات زمین، تراکم صنعتی و سیاست های منطقه ای از دیگر عوامل تأثیرگذار در مکان یابی برای احداث این طرح محسوب می شوند. بنابراین، اگر علاقمند به دریافت اطلاعات بیشتری در این زمینه هستید، با کارشناسان ما تماس بگیرید. در نظر داشته باشید، تکنولوژی تولید آهن اسفنجی به روش کوره تونلی به طور کامل از نظر فرآیند، تجهیزات و ماشین آلات مورد نیاز، توسط شرکت مهندسی فن آوران رستاپاد بومی سازی شده است. همچنین، این مجموعه نماینده انحصاری شرکت OTSK، تنها بهره بردار موفق این طرح در ایران است.

منابع:

[1] مطالعات طرح جامع فولاد کشور (پایش سال 1399)، شرکت ملی فولاد ایران

[2] “شرکت های گندله سازی در ایران و نوع تکنولوژی های مورد استفاده در آنها”، علی یعقوبی، وبسایت شرکت ملی فولاد ایران

[3] اطلس ملی فولاد ایران (سال 1400)، انجمن تولیدکنندگان فولاد ایران

بسیار عالی ، باآرزوی موفقیت روزافزون برای گروه شرکتهای رستاپاد

ممنون از توجه شما. شما هم موفق باشید

با توجه به شرایط موجود بازار و نیاز صنایع وکمبود آهن قراضه جهت تولید فولاد و محصولات وابسته بسیار روش خوبی میباشد.

با آرزوی موفقیت هرچه بیشتر برای شما عزیزان در گروه رستاپاد

بله این روش آهن اسفنجی میتواند پاسخ مناسبی به کمبود قراضه آهن باشد. سپاس فراوان از همراهی شما آقای زمانی عزیز

با توجه به عدم وابستگی روش تونلی به قرار گرفتن در کنار معادن سنگ آهن ، موقعیت جغرافیایی خیلی ایجاد محدودیت نخواهد کرد

با تشکر از توضیح شما. بله تنوع محلهای قابل اجرا در این روش بسیار مناسب است.

بسیار دقیق با آرزوی موفقیت برای تیم رستاپاد

ممنون از توجه و همراهی شما خانم محمدی

عالی

سپاس از همراهی شما