تکنولوژی تولید فولاد

تولید فولاد:

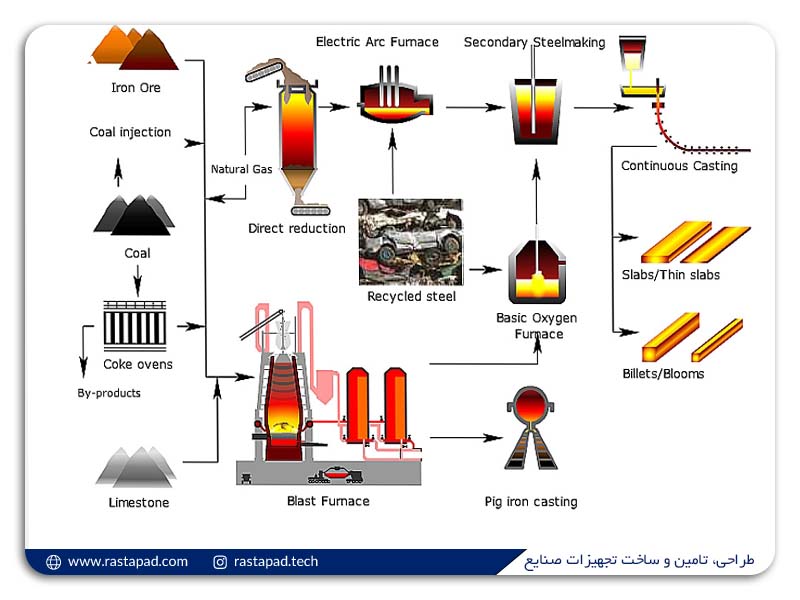

هنری بسم فولادسازی پنوماتیک را در سال 1856 معرفی کرد و قیمت فولاد از 50 پوند برتن به 7 پوند برتن کاهش یافت و عصر فولاد آغاز شد و فولاد جایگزین آهن کار شده بهعنوان مادهی مهندسی شد. اندکی پس از آن که بسمر فرآیند خود را معرفی کرد کوره آتشدان باز قلیایی نیز معرفی شد و تا اواسط دههی 1960 بر تولید فولاد مسلط بود. کنورتور اکسیژنی با دمش بالا یا فرآیند بازی اکسیژنی در اواسط دههی 1950 توسعه یافت و بدن امکانات دمشق از پایین نیز اضافه شد. در چند دههی گذشته اخیر فرایندکورهی آتشدان باز قلیایی تقریبا بهطور کامل با فرآیندهای مختلف فولادسازی دمش اکسیژن از بالا و پایین یا ترکیبی جایگزین شد و بهصورت سنتی فولاد مذاب در مجتمعهای یکپارچهی تولید فولاد با شروع سنگ آهن و کک یا مسیر کوره قوس الکتریکی با بازیافت قراضه تولید شد.

کیفیت فولاد تولیدشده در EAF توسط میزان باقیمانده عناصر فلزی از قبیل مس، نیکل و قلع موجود در بار قراضه محدود میشود اما استفاده از آهن HBI آهن اسفنجی و چدن خام مذاب باعث افزایش قابل توجهی دامنهی کیفیت محصول شد، اکثر EAf مدرن از ترکیبی از مشتها تزریق پودر ذغال و تزریق اکسیژن بهعنوان مکمل انرژی الکتریکی ورودی استفاده میکنند. امروزه تولید فولاد در 1 سال بیش از مجموع این فلز در 10 سال تولیدشده است و فولاد در کارخانههای یکپارچه با فرآیند بازی اکسیژنی و در مینی مینها از طریق تکنولوژی EAFتولید میشود. بطور سنتی کارخانههای یکپارچهی فولاد بر بازار نوار ورقهای فولادی با کیفیت بالا تسلط داشتند در حالی که مینی میلها گریدهای معمولی را تولید میکردند و با معرفی ریختهگری اسلم نازک مرزهای تمایز تولیدکنندگان یکپارچهی فولاد متمرکز بر بازار نورد محلات تخت از مینی میل ها که به طور سنتی محصولات طبیعی تولید میکردند از بین برده است. ریختهگری اسلم نازک بهطور موثری بازار محصولات تخته نوردی را برای مینی میلها باز میکند، زیرا با کوچک شدن اندازهی دستگاه ریختهگری ضمن حذف نبرد مقدماتی هزینههای سرمایه بهشدت کاهش مییابد. این انقلاب در فولادسازی با توجه به همان اندازه مهیج است که در تکنولوژی ریختهگری نوار 2 غلتکی بوده است.

سادهسازی بزرگ فرآیند نسبت به ریختهگری معمولی و اسلب نازک پیشبینی شده است. سرعت بالای انتقال حرارت و انجماد سریع که در دستگاه ریختهگری دو غلتکی اتفاق میافتد ریزساختاری متفاوت از هر فرآیند ریختهگری فولاد تولید میکند؛ مسئلهای که برای تولیدکنندهی فروآلیاژ از اهمیت اساسی برخوردار است این است که طیف گستردهای از خواص مکانیکی را میتوان از طریق یک ترکیب شیمیایی واحد با تغییرات سرعت ریختهگری نورد گرم و سرد و عملیات حرارتی به دست آورد و از ماکرو_ جدایش ناخالصیها در فرایند نوار ریزی در نرخ انجماد به بالا بهطور قابل توجهی ممانعت میشود و ازاینرو ممکن است منتج به تلرانس بیشتری برای عناصر خانا خالصی شود که خواص مکانیکی محصولات فولادی فرآوری معمولی را تخریب میکنند کنترل دقیق خواص مکانیکی محصول فولادی بدون کنترل شیمیایی دقیق فولاد که در حال حاضر مورد نیاز این صنعت است. تاثیر انقلابی بر صنعت فولاد و بهطور ضمنی همچنین بر صنعت فروآلیاژها خواهد داشت.

تکنولوژیهای مدرن تولید فولاد:

بهبودهای چشمگیری در تکنولوژی فرآوری فولاد از طریق درک بنیادی مکانی و سرعت واکنشهای فلز درباره گاز امکانپذیر شده است. روند فعلی در کارخانههای یکپارچه فولادسازی حذف عمدهی گوگرد و فسفر از فرآورده شدن خام مدام کوره بلند قبل از انجام کربنزدایی در کنترل بازی اکسیژنی پس از کربنزدایی حذف هیدروژن تنظیم آلیاژ نهایی و همچنین حد و اصلاح خالها ازطریق انواع تکنیکهای تسویه ثانویه حاصل میشود. چدن خام مذاب تنها در صورتی میتواند فسفورزدایی شود که حاوی کمتر از 15 درصد Si باشد و به همین دلیل سیلیسیمزدایی قبل از فسفرزدایی حائز اهمیت است. مزایای اضافی حذف عمدهی سیلیسیم از چدن خام مذاب این است که حملهی شیمیایی و پوشش نسوز بازی کنترل اکسیژنی BOF به کمترین میزان میرسد و حداقل مقدار مواد سرباره ساز مورد نیاز است؛ در نتیجه بهرهدهی فرآیند به حداکثر میرسد و از طرفی دیگر کاهش محتوای سیلیسیم چدن خام مذاب مانع استفاده از ارزش حرارتی ناشی از اکسیداسیون سیلسیم میشود و ازاینرو ظرفیت ذوب قراضهی کنتور بازی اکسیژن را کاهش میدهد.

در بعضی از کارخانهها مراحل حذف سیلیسیم و فسفر در ظروف کنتور اکسیژن با اندازهی کامل اتفاق میافتد و چدن مذاب حاوی کربن حاصل شده پس از جداسازی سربار فرآیند اولیه وارد کنورتور دوم برای حذف کربن با دمش اکسیژن منتقل میگردد. در این توالی سرباره ظرف دوم بهعنوان سرباری اول برای مرحلهی اول استفاده می شود و محیط بسیار اکسیژن کننده در کنتور اکسیژن قابلیت حذف گوگرد این فرایند را محدود میکند از این رو گوگرد باید در چدن خام مذاب یا پس از دمش کربن در کورتو حذف شود. حذف گوگرد از فولاد بسیار پر هزینه است و از این رو تکنیکهایی برای انجام گوگردزدایی عمدهی شدن خام مذاب توصیه یافته بوده و بسته به مواد اولیه موجود محتوای گوگرد شدن خواب مذاب به طور معمول میتواند درصدی متغیر داشته باشد و از طریق گوگرد زدای بیرونی محتوای گوگرد را کمتر کند.

در کنتورهای دمش از پایین که یک دهه پس از ابداع کنتور اکسیژن بازی دمش از بالا توسعه داده شدهاند، اکسیژن از طریق چند روند نصب شده در پایین مخزن مذاب وارد میشود. هر دمنده از دو لولهی هممرکز تشکیل شده که اکسیژن از لولهی مرکزی و خنککننده هیدروکربنی ازطریق فضای بین لولهها عبور میکند. با معرفی دمش ترکیبی دوران جدیدی در فولادسازی پنوماتیک اتفاق افتاد؛ این تکنیک که بهطور گستردهای برای فولادسازی کربنی به کار رفته شده است شامل یک لنس دمش از بالا و یک روش هم زنی از پایین است، تفاوتهای چیدمانی در دمش ترکیبی اصولا در تویرهای پایین یا اجرای نفوذپذیر است؛ در مخزن دمش مخلوط واکنش اکسیژن کربن نزدیکتر به تعامل پیش میرود بهدلیل همزنی موثرتر که امکان تولید کنترل شدهی فولادهای بسیار کم کربن را فراهم میسازد و در عین حال مزیت سرعت واکنش بالا در دمش ترکیبی از بین نمیرود؛ درباره در این فرایند کمتر اکسیدی میشود و بهرهدهی متالوژی بالاتر و بازیافت قابل ملاحظهی بهتر منگنز منتج میگردد.

فرآیند دمش ترکیبی، این مقدار اضافی منگنز بهصورت فرو منگنز اضافی به پاتیل شارژ میشود. به شرطی که مقدار سیلیسیم، فسفر و گوگرد شدن خام قبل از شارژ شدن خام مذاب به کنتور به میزان قابل توجهی کاهش یابد میتوان بهطور معمول 350 تن فولاد مذاب در 10 دقیقه در یک کنورتور بازی اکسیژنی مدرن کربنزدایی کرد. معرفی تصفیهی پاتیلی بهدنبال کربنزدایی در کنتور اکسیژنی یا کوره قوس الکتریکی تاثیر قابل توجهی بر فرآیند تولید فولاد داشته است. علاوهبر این اجرای تسویهی پاتیلی فولادسازان با کوره قوس الکتریکی را ساخته است، تا کورههای خود بهعنوان ذوبکننده سریع و بدون نیاز به انجام تصفیه در کوره استفاده کنند. بهعلاوه تصفیه پاتیلی و گازداری این امکان را برای فولادسازی فراهم میکند و از طریق بهبود دقت در ترکیب محصول و همچنین تمیزی آن توسط توانایی کنترل مورفولوژی آخال، کنترل بسیار دقیقتری بر خواص محصول نهایی اعمال کند.

ویژگی اصلی متالوژی ثانویه عبارتند از:

- کنترل دمای ذوب توسط گرم کردن طولانی از طریق تامین انرژی شیمیایی

- کربنزدایی نهایی و حذف موثر هیدروژن توسط عملیات خلا

- حذف گوگرد و فسفر در محدودهی PPm با استفاده از سربارههای مصنوعی

- تنظیمات ترکیبی با تنظیم دقیق توسط فروآلیاژها

- اکسیژنزدایی و حذف آنها با دمش گاز آرگون و شستشوی سرباره

- اصلاح مورفولوژی آخال با عملیات افزودن کلسیم

از مواد پر اهمیت، بازیابی بسیار زیاد اکسیژنزاها و افزودنیهای فرو آلیاژی است که میتوان با استفاده از عملیات خلا قابل تحقق شود.