چالشهای فولاد

مقدمه چالشهای فولاد

محصول فولاد طویل را میتوان به میلهی کیفیت تجاری(MBQ) و میله کیفیت مخصوص(SBQ) تقسیم کرد.

فولادهای MBQ در اندازههای مشخص با محدودیتهای شیمیایی مناسب برای تامین مجموعهای از خواص برای جایی که مصرف نهایی غیر بحرانی است تولید میشود.

MBQ از بیلت های بدون قید و شرط ساخته میشوند. این میلهها ممکن است کنترلهای تلرانس آزادی داشته باشند و عیوب سطحی و داخلی در آنها گسترده باشد و به خوبی اندازهگیری نشده باشند فرآیند ساخت بر روی آن نوع میله میتواند شامل عملیات از نوع ملایم فرآوری خمش ،شکل دهی گرم، پانچکاری و جوشکاری باشد .هنجارهای کیفیت از نظر تخلخل داخلی ،درزهای سطحی نیز آزاد هستند.

میلهی کیفیت مخصوص یا همان SBQ اصطلاحی است که در صنعت محصول طویل استفاده میشود که در آن میزان تنش تضمین شدهای در کاربرد میتواند توسط فولاد برابر برآورده شود. آنها محصولات فولادی طویلی هستند که برای پاسخگویی به کاربردهای دشوار تولید میشوند.تلرانس تنش فولاد ارتقا مییابد که سطح بالاتری از ثبات و یکپارچگی را فراهم میکند. برای دستیابی به سطح مطلوب عملکرد ترکیب شیمیایی و تمیزی از نظر آخال ها فولاد جهت حصول خواص مکانیکی مطلوب بسیار مهم است در حالی که ترکیب شیمیایی به دست آمده مطابق اصول طراحی آلیاژ است.

فولاد ذاتی فرآیندهای تولید فولاد است و SBQ دارای حداقل ناهمگنی قابل قبول برای مشتری است. ناهمگنی در محصول فولاد شامل آخالهای غیر فلزی، جدایش ماکرو، جدایش میکرو و جاهای خالی میکرو یا ناپیوستگیهای است که در ریختهگری ایجاد شده و در طی فرایندهای بعدی تغییر شکل گرم ترمیم نیافتهاند. در مورد میله کیفیت مخصوص یک سطح پذیرش کمی شده و تضمین شدهی ناهمگنی در فولاد وجود دارد. از نظر کاربرد فولاد SBQ به دلیل میزان پایینتر مکانهای منشا عیوب در شرایط بسیار پر بارگذاری شده به کار میرود. از این رو چند مورد قطعات حساس به تضمین بالای ایمنی بحرانی که در آنها الزامات استحکام ،عمر و دوام خستگی وجود دارند، در این گروه قرار میگیرند .قطعاتی که تحت اعمال بار چرخشی تابیدگی و خمشی هستند نیاز به فولادهای SBQ دارند .فولادهای SBQ از نظر یکنواختی متالوژیکی و دقت ابعادی در راس طیف کیفیت قرار دارند. برخی از کاربردهای نهایی این فولادها ممکن است به کیفیت سطح برتر یا محدودیتهای شیمیایی مخصوص مشخصات متالوژیکی عملیات حرارتی یا تکمیل کاری سطح نیاز داشته باشند. کیفیت داخلی این فولادها از اهمیت زیادی برخوردار است، زیرا فعالیتهای ماشینکاری و خمش در مراحل بعدی فرآوری این فولادها انجام میشود.

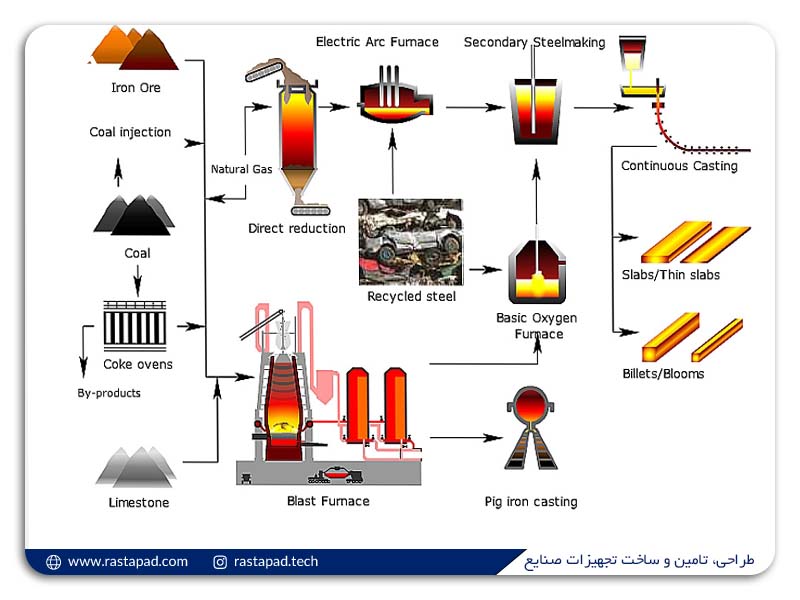

برای دستیابی به کیفیت متالوژیکی مطلوب فولاد باید تمیز باشد. این باعث میشود مسیر تولید این فولادها کمی پیچیده باشد. فولاد با تمیزی بالا از طریق مسیر فولادسازی یکپارچه یا از طریق یک فرآیند تصفیه ثانویه اضافهی فولاد به دست میاد. در یک مینی میل ورودیهای به کوره قوس الکتریکی دارای مواد آهندار تمیزتر هستند.کیفیت و یکنواختی متالوژیکی داخلی با کاهش قابل توجه سطحی مقطع در طی فرآیند نورد به دست می آید. این فولادها به صورت شاخههایی با طول برش ثابت یا به صورت کلافهای سیم مفتول تولید میگردد.

بخشهای بازارSBQ

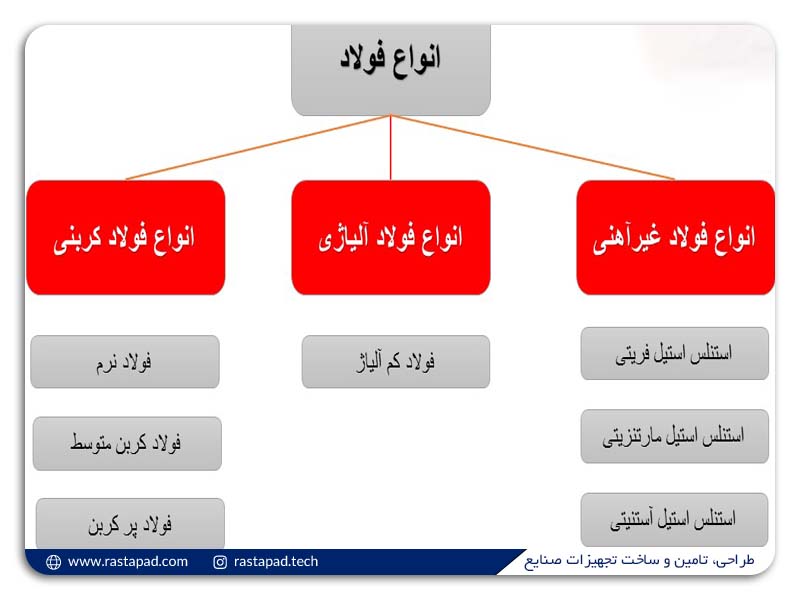

بخشهای بازار SBQ شامل فولاد کربنی، فولاد میکرو آلیاژی، فولادهای کم آلیاژی عملیات حرارتی شده، فولادهای ابزار و قالب فولادهای پر آلیاژی، فولادهای خوش تراش، فولادهای سختشوندهی سطحی و سختشوندهی سطحی و فولادهای ضد زنگ میشود. فولادها گردهای وظیفهای (برای انجام وظیفهی خاص) هستند که به اشکال مختلفی شامل میلههای با مقطع گرد چهارگوش (مربع) با گوشههای گرد، تسمه با گوشههای گرد، شش گوشهها، لولهها (تیوپها ) و اشکال خاص عرضه میشوند. این محصولات همچنین ممکن است شامل میلههای فولادی نبرد گرم شده یا میلههای فولاد نبرد سرد شده باشند. ابعاد دقیق خواص متالوژیکی و ترکیب شیمیایی فولادهای SBQ تضمین می شود. این فولادها دارای خواص مکانیکی برتر کیفیت سطح و داخلی بدون عیب (طبق استاندارد مربوطه) هستند.

محصولات خط تولید میلهی کیفیت مخصوص فولادیها منطبق با الزامات ویژهی مشتری از جمله موارد مرتبط با ترکیب شیمیایی،قابلیت چکش خوری، سختی ، نرمی (داکتیلیتی) و شرایط سطح فولاد است. فولادهای SBQ معمولا در طی فناوری بعدی ماشین کاری، فورج یا کشش سرد میشوند. گریدهای فولادی تحت عملیات حرارتی از قبیل سختکاری مستقیم، کربن دهی، سختکاری القایی و/ یا نیتروژن دهی قرار میگیرند. میلههای SBQ به عنوان مادهی اولیهی ورودی برای فرج قالب بسته یا فرج قالب باز، ماشین کاری مستقیم،عملیات سرکاری، کشش سیم ،اکستروژن یا عملیاتا بعدی و غیره ارائه میشوند.

فولادهای آلیاژی SBQ میزان بحرانی سختی و یا سختی پذیری، استحکام، نرمی ،چقرمگی، مقاومت به سختی، مقاومت به خستگی، مقاومت به شکست، مقاومت به سایش، قابلیت ماشین کاری و شکل پذیری را تامین میکند. چند گرید برای کاربردهای دمای بالا که به استحکام در دمای بالا خستگی حرارتی، خزش، اکسیداسیون و غیره نیاز دارند مورد استفاده قرار میگیرند. بخشهای بازار در ارتباط با موارد کاربردهای معمول فولاد SBQ نشان داده شده اند. انواع مختلفی از قطعات ساخته شده از فولادهای SBQ ذکر شده فولادها شامل فولاد کربنی، فولاد آلیاژی و همچنین فولادهای ضد زنگ هستند. میلهها در بخش حملونقل، بخش انرژی، بخشهای استراتژیک، دفاع هستهای و هوافضایی، صنعت نفت و گاز، صنعت ابزار و قالب صنعت معدن و ماشینآلات صنعتی و غیره مورد استفاده قرار میگیرد.

ویژگی های مورد نیاز در فولاد مخصوص:

فولادهای SBQ در هنگامی مورد نیازند که کیفیت خاص فولاد ورودی برای یک فرآیند ساخته همانند فرج گرم، فرج سرد، ماشین کاری، عملیات حرارتی و غیره مورد نیاز باشد. استفاده از میلهی کیفیت تجاری ممکن است به عدم موفقیت در دستیابی خواص هدف در کاربرد یا عیب بیش از حد در فرآوری منجر شود که ممکن است به خرابی قطعات بینجامد. فرآیند تولید SBQ باعث رفع تشکیل بیش از حد حفرهی انقباضی مرکزی ناهماهنگی ترکیب شیمیایی، عیوب سطحی و عیوب داخلی میشود. میلهها در هر مرحله از فرآیند تولید مورد بازرسی و آمادهسازی قرار میگیرند. فراوانی از درجهی عیوب سطحی تحت تاثیر ترکیب شیمیایی نوع فولاد به اندازهی میله است. گریدهای گوگرددهی شده، برخی از فولادهای آرام شدهی کم کربن و فولادهای فرآوری شده با بور به عیوب سطحی بیشتر حساس هستند.

برخی از مصارف نهایی یا رویههای ساخت قطعات میتوانند یک یا چند الزام اضافی را ایجاد کنند. این الزامات شامل سختیپذیری خاص، سالم بودن داخلی، درجهبندی آخلهای غیرفلزی و وضعیت سطح و ریزساختار و خواص توصیف شده در استانداردها هستند.

مشخصات کیفیت برای میلههایی که فقط یکی از این الزامات خاص نیز برای آنها اعمال شود، الزامات محدودکنندهی کیفیتی است. الزامات محدودکننده میتواند یک محدودیت خاص یا بیشتر باشند. الزامات محدودکننده چندگانهی میوههای SBQ مواردی هستند که برای آنها دو یا بیشتر مورد الزامات محدودکننده اعمال میشوند.

میلههای فولادی با کیفیت SBQ را میتوان از لحاظ روش اکسیژنزدایی بهصورت جوشان با قالب اینگات درپوش دار، نیمه آرام شده یا کاملا آرام شده تولید کرد. علاوه بر این مشخصات، ممکن است نیاز به تعیین اندازهی دانه آستنیتی، ریزساختار و خواص مکانیکی و ابعاد داشته باشند. اندازهی دانهی آستنیتی، ریز ساختار و خواص مکانیکی و ابعاد داشته باشد.

دامنهی استحکام کششی در فولادهای SBQ مشابه موارد قابل استفاده برای فولادهای MBQ است، در حالی که میتوان خواص مقاومت به شکست همانند ضربه یا چقرمگی شکست را افزایش داد. محدودهی اندازهی مشخصی برای فولادهای SBQ وجود ندارد. میلهها میتوانند دارای مقطع مربع، گرد، بیضی، نیمه بیضی، نیمه گرد، هشت ضلعی و سایر اشکال خاص همانند مقطع نیمه تمام تیرآهن باشند.

مشتری نیاز به ارائه پارامترهای کیفیتی خاص بسته به کاربرد نهایی خود با مقدار عددی بدون ابهام پذیرش دارد. برخی از پارامترهای معمول مورد درخواست برای کیفیت فولاد SBQ است.

تجهیزات معمول مورد نیاز پارامترهای حیاتی که باید کنترل شود و الزامات برای تعیین احراز فولاد در دستهبندی SBQ آورده شده اند. فولادهای SBQ باید قبولی انطباق با محدوده های باریک ترکیب شیمیایی و سطح بالاتر مشخصات مشتری را کسب کنند.

مشتری بیشتر از هزینهی تولیدکنندهی SBQ را از نظر عملکرد اساسی ارزیابی میکند. از نظر گرید میتوان حتی فولادهای کربنی ساده را با درجات عملکرد بالاتری تولید کرد.

کد مقاله/4024

آمار تولید انواع محصولات زنجیره فولاد در هفت ماهه نخست سال جاری حکایت از آن دارد که میزان تولید در این حوزه تفاوت چندانی با آمار تولید آنها در مدت مشابه سال گذشته نداشته و نهایت افزایش تولید متعلق به آهن اسفنجی با میزان رشد ۵.۴ درصدی است.

آمار تولید انواع محصولات زنجیره فولاد در هفت ماهه نخست سال جاری حکایت از آن دارد که میزان تولید در این حوزه تفاوت چندانی با آمار تولید آنها در مدت مشابه سال گذشته نداشته و نهایت افزایش تولید متعلق به آهن اسفنجی با میزان رشد ۵.۴ درصدی است.