آهن اسفنجی چیست

در این مقاله تفاوت گندله با آهن اسفنجی را بررسی میکنیم.

در این مقاله تفاوت گندله با آهن اسفنجی را بررسی میکنیم.

آهن چیست و چگونه به وجود آمد؟

فلز و آهن از زمان کشف تا زمان استفاده با رشد بشر همراهی داشتهاند؛ تا آنجا که آهن در تاریخ منجر به انقلاب صنعتی اول شده است.

از اولین استفاده آن تا به امروز همهچیز بهسرعت توسعه یافته و تکمیل شده است. در این بین قرنها طول کشیده شده و آزمون و خطاهای بسیاری شده است تا به این نقطه رسیده و با هر فرهنگ و روشی کشف و دستکاری شده است.

تقریباً 40 درصد فلزات کره زمین از آهن تشکیل شدهاند. قیمت خریدوفروش این فلز در سراسر دنیا مقرونبهصرفه خواهد بود.

اولین فلزی که انسان آزمایش کرد «از آسمان» بیرون آمد و برخلاف تصور رایج، اولین فلزاتی که توسط فرهنگهایی مانند سومری، مصر و برخی از فرهنگهای باستانی آناتولی استفاده شد، از شهابسنگها به وجود آمدند. اگرچه فلز چهارمین عنصر رایج در سطح زمین است، اما جمعیتهای باستانی فناوری استخراج آن را از زیر خاک نداشتند. زیرا آهن نسبت به سایر فلزات مانند مس و برنز که به دمای بالا و عملیات سختتری برای استخراج آن نیاز است آسانتر استخراج میشود .

کنسانتره آهن یا سنگ آهن

کنسانتره در واقع یک محصول خروجی از فرآوری سنگ آهن است که در نتیجهی خرد کردن، آسیاب کردن، جداسازی مغناطیسی و فلوتاسیون به دست میآید.

سنگ آهن ، منبع آهن اولیه صنایع آهن و فولاد در جهان است که برای تولید فولاد ضروری است که تمام 98٪ سنگ آهن در فولادسازی استفاده می شود.در 50 کشور جهان سنگ آهن استخراج می شود. یکسوم صادرات کل سنگ آهن در دنیا از استرالیا و برزیل انجام میشود .

سنگ آهن نوعی سنگ یا کانی است که میتوان آهن فلزی آن را بهصورت اقتصادی استخراج کرد و حاوی ترکیبات آهن به شکل اکسید، کربنات یا سولفید همراه با ناخالصیهای مختلف که ویژگیهای آن بسته به نوع سنگ معدن متفاوت بوده و شامل موارد مذکور است؛

- ترکیب: سنگ آهن عمدتاً از آهن، معمولاً به شکل اکسیدهای آهن مانند هماتیت (Fe2O3)، مگنتیت (Fe3O4) یا گوتیت (Fe O (OH)) تشکیل شده است.

- خواص فیزیکی: سنگ آهن معمولاً سخت، متراکم و سنگین است. رنگ بسته به نوع اکسید آهن موجود میتواند متفاوت باشد، هماتیت معمولا قرمز یا قهوهای مایل به قرمز، مگنتیت سیاه یا خاکستری تیره و گوتیت قهوهای یا قهوهای مایل به زرد است.

- عیار سنگ: میزان آهن یا عیار آهن سنگ آهن یک ویژگی مهم است. سنگ آهن با عیار بالا معمولاً حاوی درصد بالاتری از آهن است که آن را برای تولید آهن و فولاد با ارزشتر و مطلوبتر میکند.

- کانیشناسی: انواع مختلف کانیهای سنگ آهن دارای ویژگیهای کانیشناسی متمایزی مانند ساختار بلوری، تداعیهای معدنی و آزادسازی مواد معدنی هستند. این خواص کانیشناسی میتواند بر فرآوری و بهرهبرداری سنگ آهن تاثیر گذارد.

- محل قرارگیری: سنگ آهن میتواند در موقعیتهای زمینشناسی مختلف از جمله سنگهای رسوبی، دگرگونی و آذرین وجود داشته باشد. همچنین میتوان آن را به اشکال مختلف، مانند رسوبات رگهای، رسوبات بستر، و رسوبات منتشر یافت که میتواند بر روشهای استخراج آن تأثیر بگذارد.

- ناخالصیها: سنگ آهن ممکن است حاوی ناخالصیهای مختلفی مانند سیلیس، آلومینا، فسفر، گوگرد و عناصر کمیاب باشد که میتواند بر کیفیت و مناسب بودن سنگ معدن برای تولید آهن و فولاد تأثیر داشته باشد

وجود برخی ناخالصیها ممکن است نیاز به مراحل پردازش یا بهینهسازی اضافی برای حذف یا کاهش آنها را به دنیال داشته باشد.

گندله چیست؟

گُندله (آهن) یعنی گلولههای تولید شده از نرمه سنگ آهن و سایر مواد افزودنی که نخست خام و سپس پخته و سخت میشود و برای احیا به روش سنتی تولید آهن در کوره بلند یا روشهای متعدد احیای مستقیم به کار میرود.

گندله آهن ماده اولیهای است که درکوره های احیای مستقیم و کورههای بلند برای تولید آهن اسفنجی کاربرد دارد.

اگر تولید آهن اسفنجی در کوره القایی انجام شود، دارای کاربرد وسیعتری است و میتوان آن را جایگزین آهن قراضه نمود.

مراحل تولید گلولههای سنگ آهن

1- آمادهسازی مواد خام

در طول فرآیند گندلهسازی، کنسانتره سنگ آهن استخراج شده برای خشک شدن تا دمای 120 درجه سانتیگراد گرم میشود. مواد خشک شده برای آسیاب به آسیاب گلولهای منتقل میشود.

2- تشکیل گلوله ها یا گلوله های سبز

گلوله های سبز با دامنه اندازه 8 میلی متر تا 16 میلی متر در یک درام توپی یا در یک بالینگ دیسک تهیه می شوند. بالینگ دسیک برای تولید گلوله های سبز با کیفیت بهتر است زیرا در بالینگ دیسک کنترل عملکرد با حداقل فضا آسان است. بالینگ دیسک یک تشت شیبدار با قطر حدود 5 متر (متر) تا 7.5 متر است.

3- استحکام

استحکام گلوله های سبز شامل سه مرحله اصلی است:

3-1) خشک کردن گلوله های سبز

3-2) پخت گلوله ها در حدود 1300 درجه سانتیگراد برای تف جوشی ذرات اکسید آهن

3-3) سرد کردن گلوله های داغ قبل از تخلیه.

4- خنکسازی و جابجایی گلوله ها

گلولهها پس از سفت شدن سرد و غربال میشوند. گلولههای بزرگتر خرد میشوند و همراه با اندازههای کم به سطلهای انبار فرستاده میشوند که در آنجا دوباره پردازش شده و گلوله های خنک شده برای انتقال به کارخانه های پایین دست برای پردازش بیشتر فرستاده می شوند.

آهن اسفنجی چیست؟

آهن اسفنجی که یک محصول فلزی است و جایگزینی برای قراضه است، از طریق احیای مستقیم سنگ آهن در حالت جامد تولید میشود و عمدتاً در ساخت فولاد از طریق مسیر ثانویه استفاده میشود.

هدف از فرآیند ساخت آهن اسفنجی حذف اکسیژن از سنگ آهن است. کیفیت آهن اسفنجی در درجه اول با درصد متالیزاسیون که نسبت آهن فلزی به کل آهن موجود در محصول است، مشخص میشود.

ساخت آهن اسفنجی به ویژگیهای مواد خام بسیار حساس است؛ بنابراین بررسی خصوصیات شیمیایی و فیزیکی مواد خام بهصورت جداگانه و ترکیبی ضروری است.

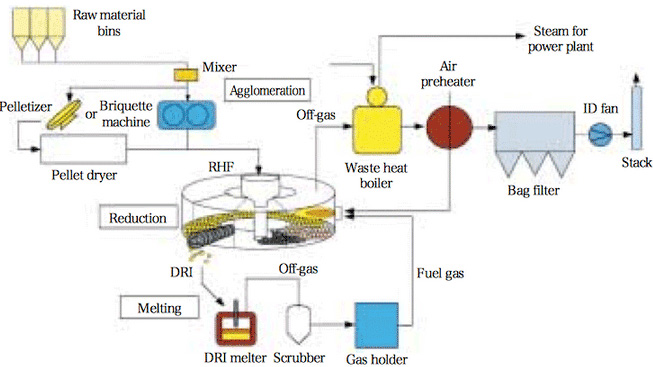

آهن احیاشده مستقیم (DRI) که به آن آهن اسفنجی نیز میگویند، از احیای مستقیم سنگ آهن (به شکل کلوخه، گلوله یا توپی) به آهن توسط گاز احیاکننده یا کربن عنصری تولید شده از گاز طبیعی یا زغال سنگ به دست میآید.

یکی از نمونهها حرارت دادن سنگ آهن در کوره در دمای بالای 800 تا 1200 درجه سانتیگراد (1470 تا 2190 درجه فارنهایت) در حضور گاز سنتز گاز احیاکننده و مخلوطی از هیدروژن و کربن است که سنگ آهن آن بیشتر بهصورت پلت ویا گلولهای استفاده میشود.

روشهای تولید آهن اسفنجی

- روش میدرکس (Midrex)

- روش HYL یا (Energiron)

- روش SL/RN

- روش کوره تونلی

با خواندن مطالبی که در مقاله ذکر شده بود، اطلاعات کاملی درخصوص سنگ آهن، آهن اسفنحی و روشهای تولید آن به دست آوردیم؛ در ادامه نیز با رستاپاد همراه باشید

صنایع انرژی بر که تمایل به احداث نیروگاه تجدیدپذیر دارند، میتوانند با شرایط ویژهای از برق تولیدی خود بهرهمند شوند.

صنایع انرژی بر که تمایل به احداث نیروگاه تجدیدپذیر دارند، میتوانند با شرایط ویژهای از برق تولیدی خود بهرهمند شوند. در بازه زمانی سه ماهه پایانی سال ۱۴۰۱، قیمت ورق در بازار داخل افزایش شدیدی داشته است در حالی که قیمتهای جهانی در این بازه زمانی تغییرات محسوسی نداشته است.

در بازه زمانی سه ماهه پایانی سال ۱۴۰۱، قیمت ورق در بازار داخل افزایش شدیدی داشته است در حالی که قیمتهای جهانی در این بازه زمانی تغییرات محسوسی نداشته است.