نحوۀ محاسبه نسبت تبدیل گیربکس حلزونی

به مجموعهای از چرخ دندهها که به هم متصل هستند، گیربکس یا جعبه دنده گفته میشود. گیربکسها نقش بسیار مهمی در صنایع مختلف دارند. از مهمترین و کاربردیترین گیربکسها میتوان به گیربکسهای صنعتی اشاره نمود. این دستگاهها انواع مختلفی دارند که پرمصرفترین آن گیربکس حلزونی است. در هنگام خرید این محصول کاتالوگی در اختیار شما قرار میگیرد که در آن محاسبات گیربکس وجود دارد. چنانچه میخواهید محاسبات این قطعه را خودتان انجام دهید باید با فاکتورها و پارامترهای گیربکس به خوبی آشنا باشید.با توجه به اهمیت این قطعه، در این بخش تصمیم گرفتیم شما را با این مدل از گیربکس و نحوۀ محاسبه نسبت تبدیل گیربکس حلزونی آشنا کنیم.

در این مطلب مولفههایی که باید در مورد گیربکس بدانید را به شما معرفی کرده و مزیتهای استفاده از این قطعه را نیز بیان میکنیم. با ما همراه باشید تا اطلاعات مفیدی در خصوص نسبت تبدیل گیربکس حلزونی به دست آورید.

فهرست

- گیربکس حلزونی چیست؟

- پارامترهای مهم در گیربکسها

- چطور میتوان نسبت تبدیل گیربکس حلزونی را محاسبه نمود؟

- گشتاور خروجی گیربکس حلزونی

- کاربرد گیربکس حلزونی

- جمع بندی نسبت محاسبه گیربکس حلزونی

گیربکس حلزونی چیست؟

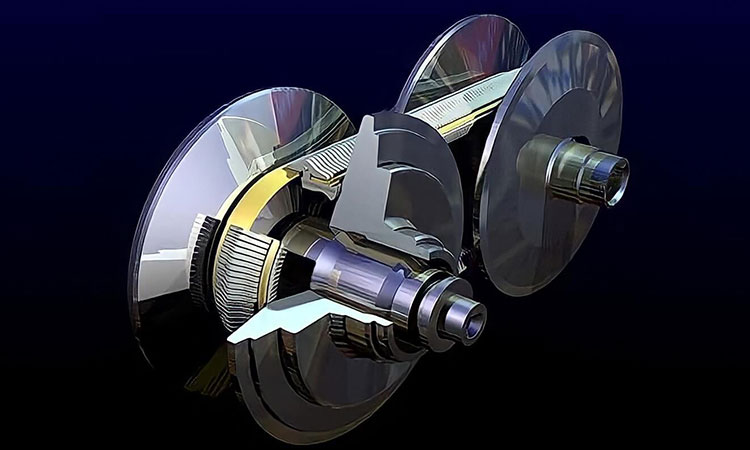

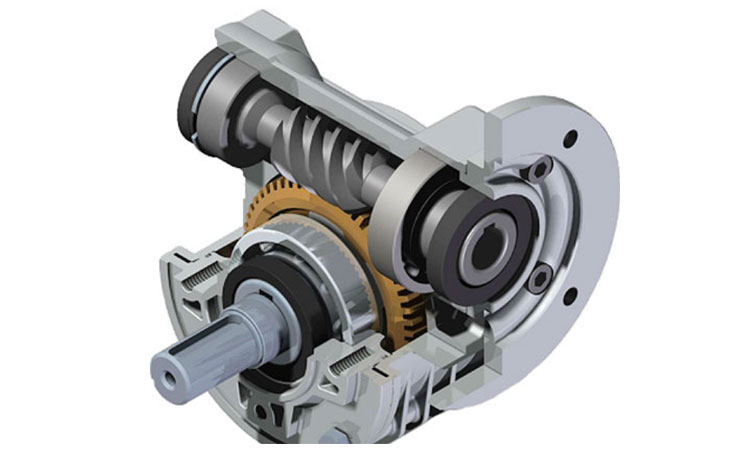

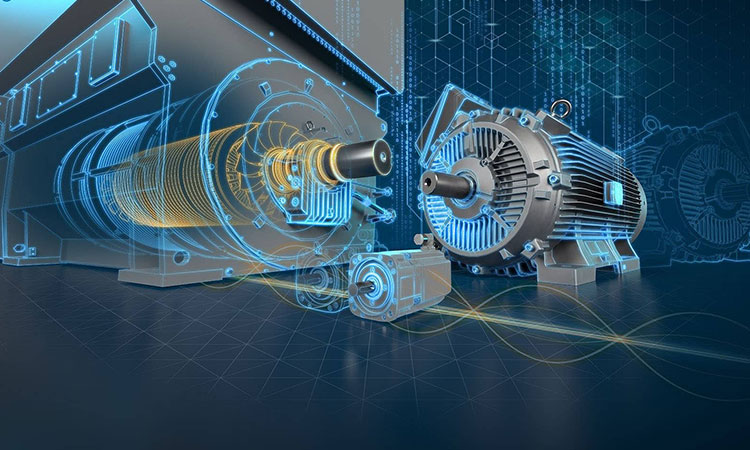

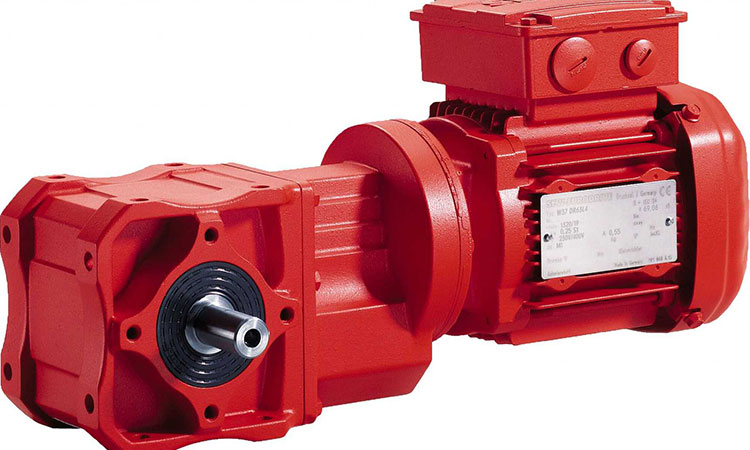

گیربکس دارای چندین چرخ دنده است که به هم وصل هستند، یکی از این چرخ دندهها اغلب به وسیلۀ موتوری که سرعت و گشتاور دارد، میچرخد. گشتاور به نیروی چرخشی گفته میشود. گیربکس سرعت ورودی و نیرویی که به آن وارد میشود را به سرعت و نیرویی متفاوت تبدیل میکند. در این عملیات میزان قدرت ثابت بوده و هیچ تغییری نخواهد کرد. گیربکس حلزونی یکی از پرمصرف ترین کاهندههای سرعت و همچنین افزایندههای قدرت است. این نوع گیربکس دارای صدای کم، اندازه کوچک و همچنین راندمان بسیار بالایی است. گیربکسهای حلزونی دارای دو عدد چرخنده و ماردون هستند.

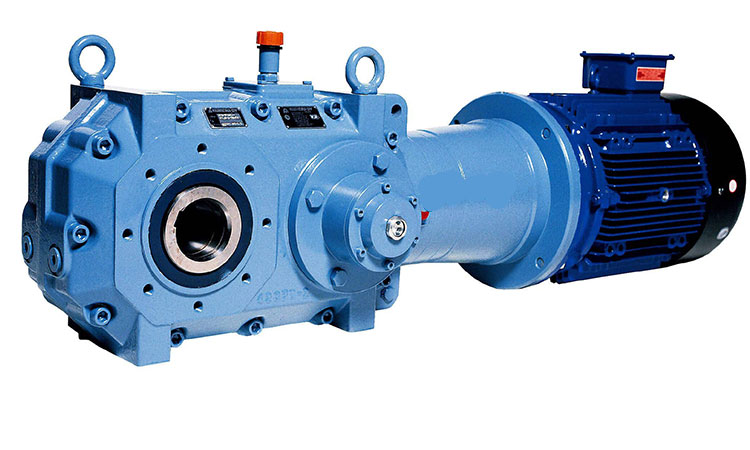

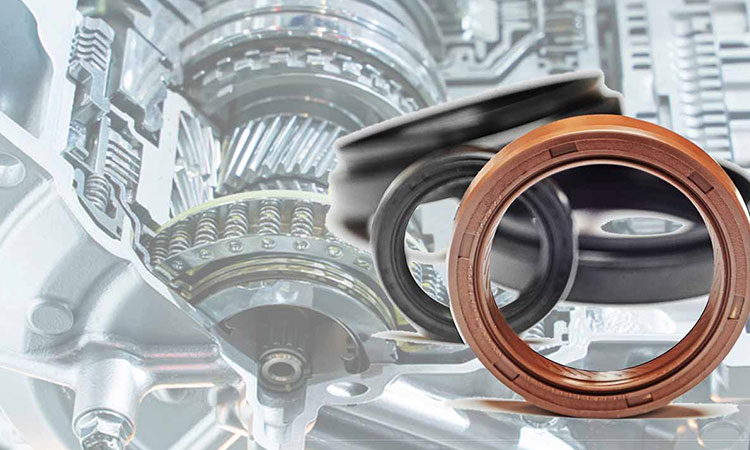

گیربکسهای حلزونی را به نام گیربکسهای کاهنده در بازار می شناسند که این قطعه قسمتهای مهمی از جمله، قاب جعبهای، شفت، چرخ دنده حلزونی و یاتاق دارد. در نظر داشته باشید که قسمتهای مختلف این نوع گیربکس میتواند با مواد مختلفی ساخته شود. بنابراین در خرید گیربکس حلزونی توجه کنید که مواد اولیه با سختی بالا و باکیفیت در آن به کار رفته باشد. یکی از دلایل اصلی استفاده از گیربکس حلزونی ساختار ساده آن، اندازه کوچک، دوام بالا و قابلیت قفل اتومات آن است.

پارامترهای مهم در گیربکسها

پارامترهایی که در انتخاب نمودن گیربکسهای صنعتی و بالاخص حلزونی باید مورد بررسی قرار بگیرند موارد زیر هستند:

- توان ورودی HP1 و KW1 :

این توان در واقع توان ورودی این نوع گیربکس است و در مقابل توان خروجی به نحو دیگری محاسبه خواهد شد. - گشتاور خروجی M2:

مقدارهای گشتاور خروجی واقعی هستند چرا که بازده گیربکس در محاسبۀ آن در نظر گرفته میشود. این مقدارها میبایست مساوی با گشتاور باشد. - ضریب کار s.f:

به دلیل اینکه گیربکسهای حلزونی تحت بارهای متغییر، کار میکنند باید گیربکسی استفاده شود که ضریب آن مناسب باشد. این ضریب به افراد این امکان را میدهد که گیربکسی با مشخصات متناسب با کار انتخاب کنند. - دور ورودی N1

- دور خروجی N2

- نسبت تبدیل i

- بازده گیربکس d

چطور میتوان نسبت تبدیل گیربکس حلزونی را محاسبه نمود؟

نسبت تبدیل گیربکس حلزونی با توجه به مولفههایی که پیشتر گفته شد، محاسبه میشود. در ادامه شما را با فرمولهایی برای حساب کردن این نسبت آشنا میکنیم:

- توان که همان توان ورودی در گیربکس است به وسیله فرمول زیر محاسبه میشود:

Kw2 (HP2) = KW1 (HP1) × ɳd

- نسبت تبدیل i

این نسبت در واقع مشخصۀ فنی در گیربکس است که از طریق فرمول زیر محاسبه میشود:

I = n1/n2

- بازده گیربکس

خوب است بدانید که درجه حرارت، دور، مادهای که برای روغن کاری مورد استفاده قرار میگیرد و مشخصات گیربکس در این بازده تاثیر دارند. پس برای محاسبه گشتاور نیرو باید از بازده در حین کار دستگاه، استفاده کرد. بازده در گیربکسها به وسیله فرمول زیر حساب میشود:

ɳd = HP2/HP1

یا

ɳd = KW2/KW1

سایر روشهای محاسبه نسبت تبدیل گیربکس حلزونی

اگر کاتالوگ گیربکس حلزونی در دسترس باشد میتوان از روی کاتالوگ و اعدادی که داده شده است نسبت تبدیل گیربکس حلزونی را محاسبه نمود اما اگر نسبت تبدیل گیربکس حلزونی در کاتالوگ مشخص نبود میتوانید از طریق چند روش این نسبت را بدست آورید. این روشها را در ادامه به شما معرفی میکنیم تا به وسیله آنها به راحتی نسبت تبدیل گیربکس را پیدا کنید.

- روش اول برای به دست آوردن نسبت تبدیل گیربکس شمردن تعداد دندانههایی است که روی چرخ دندههای ورودی و خروجی وجود دارند. با شمردن آنها میتوانید نسبت تبدیل گیربکس حلزونی را به دست آورید. بدین ترتیب که بعد از شمارش هر دو مجموعه دندانه باید دندانههای خروجی را بر دندانههای ورودی تقسیم کنید و نسبت تبدیل گیربکس حلزونی را بدین ترتیب، بدست آورید. برای مثال چنانچه دندانههای ورودی یک چرخ دنده 20 عدد باشد و دندانههای خروجی 60 عدد باشند، نسبت تبدیل گیربکس حلزونی 3 خواهد بود. این امر بدین معنی است که سرعت ورودی تا سه برابر کم خواهد شد.

- در روش دوم اگر نتوانستید تعداد دندانهها را شمارش کنید، میتوانید قطر چرخ دندهها را اندازه بگیرید. با اندازه گیری قطر چرخ دنده خروجی و ورودی میتوانید نسبت تبدیل گیربکس حلزونی را حساب کنید. برای اینکه این موضوع را بهتر درک کنید مثلاً، چنانچه قطر دنده ورودی برابر با 30 میلی متر و چرخ دنده ورودی معادل 100 میلی متر باشد، نسبت تبدیل گیربکس حلزونی برابر با سه خواهد بود.

گشتاور خروجی گیربکس حلزونی

بعد از اینکه توانستید نسبت تبدیل گیربکس حلزونی را محاسبه کنید میتوانید عدد گشتاور را نیز بدست آورید. برای محاسبه کردن گشتاور باید گشتاور الکتروموتور یا منبع توانی که به موتور متصل شده است را به نسبت تبدیل گیربکس زیاد کنید. برای مثال اگر گشتاور ورودی 10 پوند بوده و نسبت تبدیل 1 به 10، عدد گشتاور خروجی برابر با 100 پوند می شود. برای محاسبه این میزان روشهای متعددی وجود دارد که با مراجعه به مطلب مربوط به نحوه محاسبه گشتاور خروجی گیربکس حلزونی میتوانید عدد آن را به راحتی بدست آورید.

چگونگی محاسبات در گیربکس حلزونی با استفاده از نسبت تبدیل گیربکس حلزونی

تا بدین جا با مهمترین محاسبات و پارامترها در نسبت تبدیل گیربکس حلزونی آشنا شدید. به طور کلی برای انجام محاسبات مهم در هنگام خرید این نوع گیربکس می توان از فرمولهایی که در بالا ذکر کردیم، استفاده کرد. نکته مهم در این خصوص این است که شما میتوانید با انجام این محاسبات در انتخاب و همچنین خرید گیربکسهای حلزونی موفقتر عمل کنید. اکنون نکات مهمی را در خصوص فرمولهای محاسباتی گیربکس حلزونی ارائه میدهیم:

- اولین نکتهایی که در این خصوص باید در نظر داشته بگیرید این است که گشتاور خروجی به چه مقدار است. سادهترین روش برای فهمیدن این مقدار، نگاه کردن به کاتالوگ گیربکس است. اگر کاتالوگ این محصول را در دسترس ندارید، کافی است مقدار گشتاور خروجی را در ضریب کار ضرب کنید تا میزان کاملاً دقیق گشتاور خروجی به دست آید.

- ضریب کار در واقع فاکتوری است که میتوان از آن برای ضرب کردن توان ورودی در بازده یا راندمان استفاده کرد. در این روش باید راندمان در صورت کسر و توان خروجی در مخرج باشد. پس از انجام این معادله، ضریب کار موتور به راحتی به دست خواهد آمد.

- توانهای خروجی و وورودی گیربکسها اغلب بر حسب کیلو وات بوده و موارد دیگر نیز بر حسب اسب بخار است. بنابراین باید بتوانید این واحدها را به هم تبدیل کنید. توجه داشته باشید که هر اسب بخار یا HP معادل 745 وات است. لازم به ذکر است که قسمت اعشار در این عدد برای محاسبات راحتتر حذف میشود. چرا که اعشار این عدد بسیار بزرگ بوده و اغلب آن را به حساب نمی آورند.

- در مورد تعداد دورهای خروجی و دور الکتروموتور اصلی باید بدانید که شمار دور خروجی از تقسیم نمودن دور ورودی به نسبت تبدیل به دست می آید. گفتنی است که با انجام این معادله میتوانید نسبت تبدیل یا تعداد دورهای ورودی را به دست آورید.

کاربرد گیربکس حلزونی

از جمله این کاربردها میتوان به ماشین آلات، بالابرهای ساختمانی، معادن، حفر چاه، نانوایی، تولیدیها و کارخانهجات، ماشینهای تراش و بسیاری دیگر از صنایع اشاره نمود.

جمع بندی

گیربکسهای حلزونی برای کاهش میزان سرعت الکتروموتور و تولید نمودن گشتاور با سرعت کم یا زیاد به کار می روند. ضریب بالای قدرت در این قطعه کمک میکند تا گیربکس میزان گشتاور بالایی داشته باشد و ضریب عملکرد آن نیز از موتور در مقابل شوکهای الکتریکی محافظت کند. نحوه محاسبه نسبت تبدیل گیربکس حلزونی تنها یکی از فاکتورهایی است که به هنگام خرید گیربکس باید بدان توجه کرد. موارد دیگری نیز وجود دارند که با در نظر گرفتن آنها میتوانید یک گیربکس خوب انتخاب کنید. برای مثال مواد اولیهای که برای ساختن این قطعه استفاده میشود نقش بسیار مهمی در دوام و عملکرد آن دارند. بنابراین باید تمام فاکتورهای یک گیربکس خوب را برای خرید این قطعه در نظر داشته باشید.

برای آگاهی بیشتر در مورد خرید انواع گیربکس می توانید با شرکت مهندسی رستاپاد در تماس باشید. منتظر شما در رستاپاد هستیم.