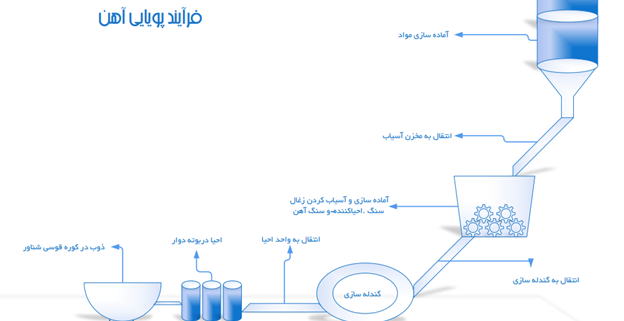

فرآیند پویایی آهن

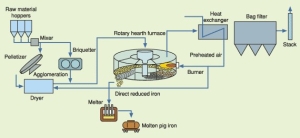

عملکرد فرایند پویایی آهن بر اساس کوره با آتشدان گردان است که اکسید آهن کربندار را احیا میکند.

این فرایند به پنج بخش تقسیم میشود:

- دریافت مواد اولیه

- آماده سازی و آسیاب کردن زغال سنگ (احیاکننده) و سنگ آهن

- گندله سازی

- احیا در بوته دوار

- ذوب شدن در کوره قوسی شناور

پس از ورود سنگآهن، رطوبت آن توسط گرمادهی گازهای خروجی از بوته دوار به کمتر از 5/. درصد میرسد.

سنگآهن سپس توسط جداکنندهها و سرندها مغناطیسی که برای کاهش میزان سیلیس است، جهت ذوب آماده میشود و سپس آسیاب شده تا اندازه ذرات 50% حجمی آن از 50 میکرون کمتر گردد.

زغالسنگ آسیاب شده تا اندازه ذرات 80% حجمی آن، از 80 میکرون کمتر شود. زغال سنگ و سنگ آهن آسیاب شده همراه با چسب و آب مخلوط شده و یه دیسکهای گندله سازی شارژ میگردد. گندلههای خیس به حدی خشک میشوند تا رطوبت آن کمتر از 1% شود و تا دمای 150 درجه در یک خشک کن چرخشی پیشگرم میشود. سپس گندلههای خام و خشک شده بهصورت لایهلایه با ضخامت 2/11-1 اینچ در بوته کوره قرار میگیرند.

کوره با بوته دوار که دارای هشت منطقه واکنشی است توسط گاز طبیعی روشن میگردد.

دما، جریان و ترکیب گاز جهت تأمین شرایط مناسب گرمادهی، احیا و حفاظت از گندلهها در یکی از مناطق احتراق کنترل میگردد. آهن اسفنجی خروجی از کوره در پایان دارای درجه فلز شدگی 85% است. اپراتور مسئول در این بخش، فلاکت، کک، سیلیس و یا دیگر مواد را به آهن اسفنجی در حال حرکت اضافه میکند تا در نهایت بتوان ترکیب سرباره را در کوره قوسی غوطهوری کنترل نمود.

سیستم گاز خروجی، گرما، گردوغبار، دیاکسید گوگرد و دیاکسید نیتروژن را از گاز خروجی جدا میسازد. یک مشعل ثانویه هرگونه منوکسید کربن باقیمانده در لوله مربوط به گاز خروجی که با آبخنک میشود را میسوزاند.

در خنککننده اولیه، گاز خنک شده و نیتروژنزدایی میشود. گاز خروجی جهت پیشگرم هوای احتراق و تأمین گرمای موردنیاز در خشککن گندله، زغالسنگ و سنگآهن استفاده میگردد.

گاز خروجی از خشککن گندله، فیلتر شده و قبل از آنکه از دودکش خارج گردد گوگردزدایی میشود، آهن اسفنجی و مواد افزودنی به درون لایه سرباره موجود در کوره قوس طبق نیروی جاذبه به محملی که ذوب روی میدهد، میریزد. متوسط درجه فلز شدگی در این منطقه 8/95% است. سرباره نیز از درون کوره به پاتیلهای حامل سرباره سرازیر میشود و به تجهیز مربوط به جمع آوری سرباره منتقل میگردد.

- مزایای فرایند

- استفاده از سنگآهن ریزدانه بهعنوان مواد اولیه

- زمان احیای کم

- قابلیت استفاده از گستره وسیعی از انواع مواد احیاکننده

- هزینههای سرمایهگذاری ثابت کمتر نسبت به سایر فرایندهای احیای مستقیم بر پایه گاز طبیعی

- استفاده از تجهیزات قابلاطمینان